В химической промышленности надежность и долговечность огнеупорных материалов критически важны для безопасности и эффективности эксплуатации печей. Частые трещины в огнеупорных кирпичах наносят не только экономический ущерб вследствие простоев и замены материалов, но и создают риски аварий и пожаров. Понимание происхождения этих повреждений и внедрение современных методов профилактики являются ключевыми задачами для технических специалистов и инженеров по обслуживанию.

Основной причиной разрушения огнеупорных кирпичей считается термический стресс – внутренние напряжения, возникающие вследствие быстрого изменения температуры или неравномерного нагрева. К типичным факторам относятся:

Комбинация этих факторов приводит к накоплению напряжений, которые превышают предел прочности, инициируя образование трещин и постепенное разрушение кирпича.

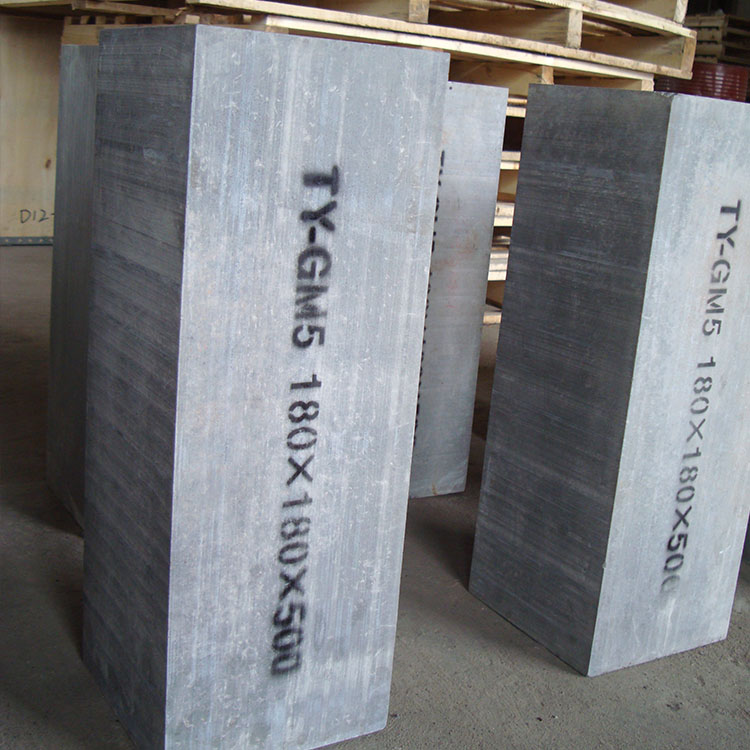

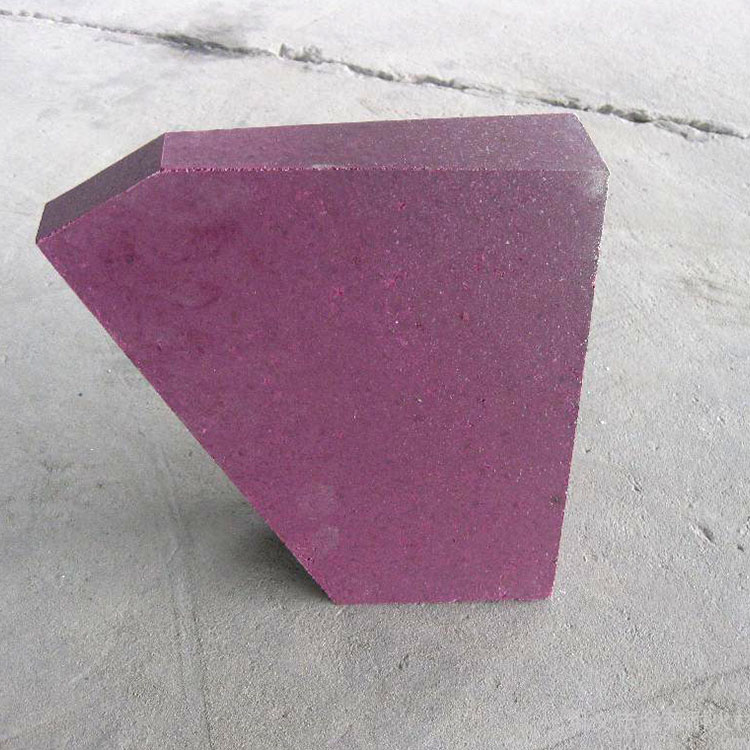

Внедрение огнеупорных кирпичей с полой сферической структурой позволяет значительно повысить сопротивляемость термическому шоку. Такая структура снижает теплопроводность и равномерно рассеивает внутренние напряжения, что уменьшает риски возникновения трещин. Современные глинистые составы, обогащённые высокотемпературными минералами и стабилизирующими добавками, формируют прочную и эластичную матрицу, способствующую самозаживлению микроповреждений.

Эти технологические решения обеспечивают:

| Параметр | Стандартный кирпич | С полой структурой и улучшенным составом |

|---|---|---|

| Термическое расширение | 9×10-6/°C | 6×10-6/°C |

| Устойчивость к термическому шоку | 15 циклов | 40+ циклов |

| Плотность | 2.5 г/см3 | 1.8 г/см3 |

Для техники безопасности и продления ресурса печи важно провести системный осмотр с акцентом на признаки термического стресса:

Важно использовать данные периодических проверок для прогнозирования и своевременной замены повреждённых элементов. Раннее обнаружение дефектов сокращает риски аварий и снижает затраты на капитальный ремонт.

На промышленной установке по переработке химических веществ внедрение огнеупорных кирпичей с полой сферой структурой и новыми глинистыми составами снизило количество ремонтов на 45% в течение первого года эксплуатации. Моделирование с использованием программного обеспечения по конечным элементам подтвердило снижение пиковых напряжений на 30% по сравнению с традиционными материалами.

Данный опыт иллюстрирует значимость выбора правильных материалов и внедрения регулярных инспекций для повышения безопасности и эффективности работы химических печей.

Рекомендуется:

Эти меры обеспечивают не только снижение затрат на ремонт и замену, но и существенно повышают безопасность персонала и бесперебойность технологических процессов.

Готовы сделать ваш химический цех более безопасным и эффективным? Узнайте больше о современных огнеупорных материалах с улучшенной термостойкостью