Les briques réfractaires jouent un rôle crucial dans la protection thermique et la durabilité des fours chimiques. Cependant, leur stabilité est souvent mise à l’épreuve par des contraintes thermiques qui provoquent des fissures et dégradent la performance globale de l’installation. Cet article examine en profondeur les mécanismes responsables de ces dommages, propose des méthodes d’inspection pratique et révèle comment des innovations comme la structure à balle creuse et les formulations avancées d’argile améliorent la résistance aux chocs thermiques.

Les fissures dans les briques réfractaires résultent principalement de la variation thermique rapide et des différences de température à l’intérieur du corps de la brique. Un brusque changement de température, tel que le démarrage ou l'arrêt soudain du four, crée des gradients thermiques qui génèrent des tensions internes dépassant la résistance mécanique des briques.

En outre, les défauts internes, tels que des porosités ou inclusions mal distribuées, agissent comme des points faibles, amplifiant la propagation des fissures dès l’exposition à ces contraintes. Une compréhension claire de ce phénomène est essentielle pour une maintenance proactive.

| Facteur | Impact sur la Brique Réfractaire | Conséquence |

|---|---|---|

| Variation rapide de température (choc thermique) | Expansion/contraction différentielles | Formation de fissures superficielles et profondes |

| Différences de température spatiale (inégale chauffage) | Développement de contraintes internes | Détérioration graduelle de la structure |

| Défauts matériels (porosité, inclusions) | Points de concentration de contraintes | Propagation accélérée des fissures |

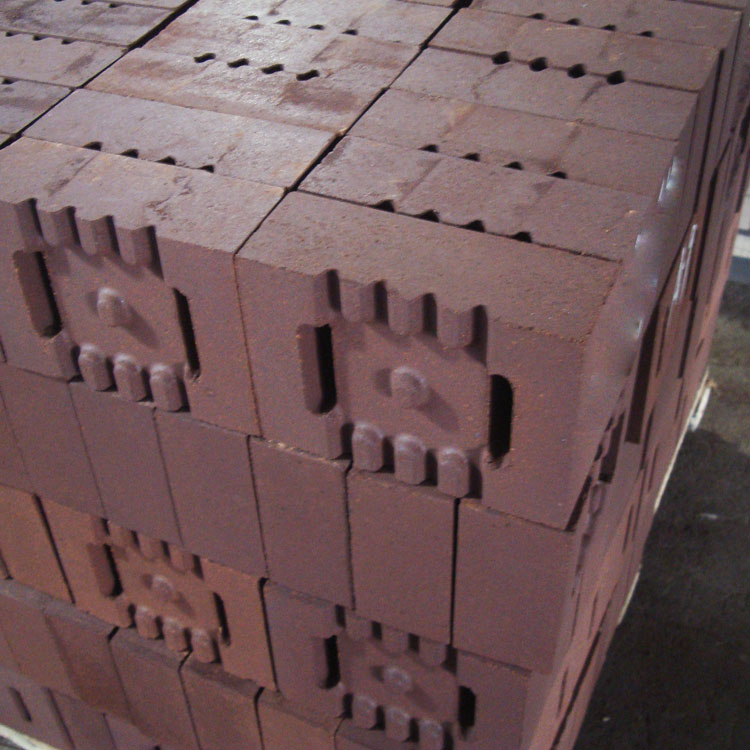

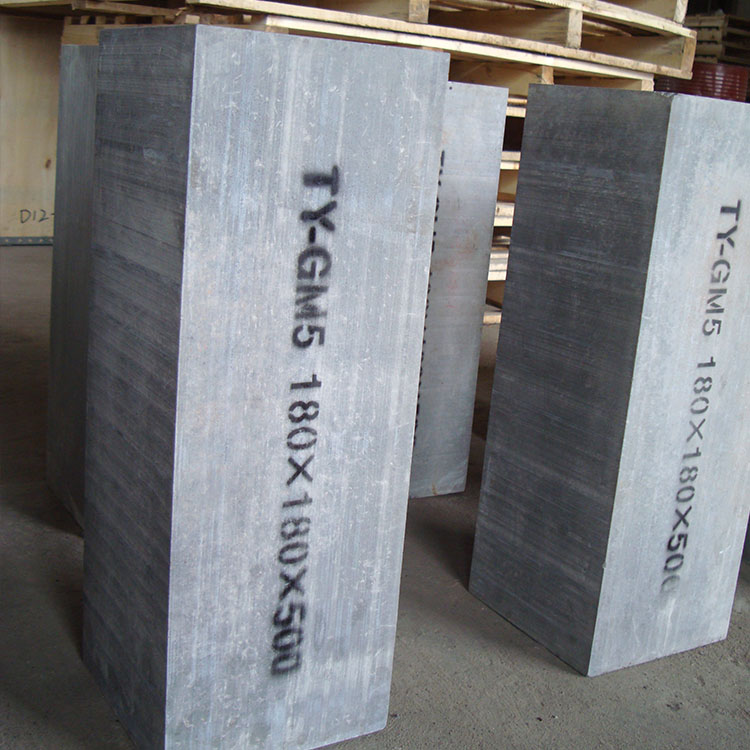

Pour améliorer la résistance aux chocs thermiques, les briques réfractaires modernes utilisent une structure à balle creuse, intégrant des sphères creuses dans le volume, ce qui permet d’absorber la dilatation thermique et de réduire la concentration des contraintes.

En parallèle, l'emploi d’argiles raffinées et enrichies optimise la cohésion interne et la résistance mécanique, limitant ainsi l’apparition des fissures dues aux cycles thermiques fréquents. Ces innovations garantissent une meilleure stabilité dimensionnelle et prolongent la durée de vie des briques, contribuant ainsi à la sécurité opérationnelle et à la rentabilité des unités chimiques.

Une inspection régulière et méthodique des briques réfractaires est indispensable pour détecter les premiers signes de dommage avant qu’ils ne compromettent la structure du four :

Une usine chimique européenne, confrontée à une dégradation rapide de ses briques réfractaires, a mis en place un protocole d’inspection basé sur ces méthodes. Résultat : diminution de 35 % des arrêts imprévus liés aux bris de briques en moins d’un an et prolongation moyenne de la durée de vie des briques de 20 % grâce à l’adoption de briques à structure à balle creuse.

Ne laissez plus les contraintes thermiques compromettre la performance de vos fours chimiques.

Découvrez la brique réfractaire isolante en argile haute performance à structure à balle creuse qui garantit sécurité, longévité et économie énergétique pour vos installations.