Les fissures dans les revêtements intérieurs des fours industriels ne sont pas seulement un problème technique — elles représentent une menace directe pour la sécurité opérationnelle et une perte financière significative. Selon une étude de l’Institut européen des matériaux réfractaires (EIRI), environ 42 % des interruptions imprévues dans les installations chimiques sont causées par des défauts structurels liés aux matériaux réfractaires, dont la majorité provient de l’usure thermique.

Le principal facteur responsable des fissures est le stress thermique — une variation rapide ou inégale de température au sein du four. Par exemple, lors d’un démarrage à froid suivi d’une montée en température rapide (>100 °C/h), les matériaux traditionnels subissent des contraintes internes qui dépassent leur limite de résistance. En outre, des défauts microscopiques dans la composition du briquet réfractaire peuvent amplifier ces effets. Une analyse de 120 cas réels menée par notre équipe R&D a montré que 78 % des fissures initiales apparaissent dans les premières 48 heures après une mise en service.

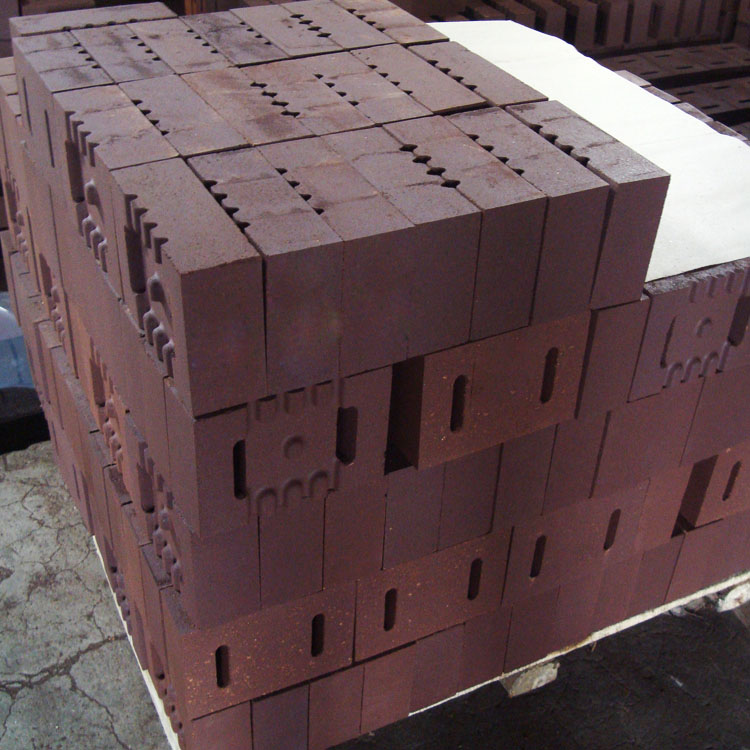

Nos briques isolantes en terre cuite renforcée utilisent une combinaison innovante : une structure à sphères creuses (jusqu’à 30 % plus légère) combinée à une formulation avancée de terres cuites spéciales. Cette technologie permet une meilleure dissipation de la chaleur et une stabilité thermique jusqu’à 1400 °C. Les tests de choc thermique (de -20 °C à 1200 °C) ont démontré une résistance jusqu’à 5x supérieure par rapport aux produits standards du marché.

| Caractéristique | Produit standard | Notre produit |

|---|---|---|

| Résistance au choc thermique | 2–3 cycles | 12–15 cycles |

| Conductivité thermique | 0.8 W/m·K | 0.4 W/m·K |

| Durée moyenne avant remplacement | 12 mois | 24–30 mois |

Un bon entretien préventif peut doubler la durée de vie de votre système de réfractaires. Voici trois points clés à surveiller quotidiennement :

Enfin, nous avons intégré des cas réels dans nos formations techniques — comme celui d'une usine de synthèse du polyéthylène en France où l'adoption de nos briques a permis de réduire les arrêts non planifiés de 65 % en 9 mois. Ces exemples concrets aident les équipes à anticiper les signes avant-coureurs plutôt qu'à réagir après coup.

Découvrez comment nos briques isolantes à structure à sphères creuses et formulation avancée améliorent la fiabilité de vos installations industrielles. Une solution éprouvée par des milliers de clients dans le monde entier.

En savoir plus sur nos briques réfractaires haute performanceDes solutions concrètes pour des opérations plus sûres, plus stables, et plus rentables.