Dans le domaine de l'entretien des équipements chimiques, les fissures dans les briques réfractaires des fours chimiques sont un problème courant qui peut avoir des conséquences importantes sur la sécurité et l'efficacité des équipements. Cet article se penche sur les mécanismes à l'origine de ces fissures causées par les contraintes thermiques et propose des méthodes de détection et de prévention.

Les fissures dans les briques réfractaires peuvent compromettre l'intégrité structurelle des fours chimiques, augmentant le risque d'accidents tels que des fuites de chaleur ou de produits chimiques. En outre, cela peut également entraîner une perte d'efficacité énergétique, augmentant les coûts de production. Selon des études, les installations chimiques confrontées à des problèmes de fissuration des briques réfractaires peuvent voir leur consommation d'énergie augmenter de 15 à 20%.

Plusieurs facteurs contribuent à la fissuration des briques réfractaires sous l'effet des contraintes thermiques. Tout d'abord, les changements rapides de température peuvent créer des contraintes internes importantes dans les matériaux. Par exemple, lors d'un arrêt soudain du four, la surface des briques se refroidit rapidement tandis que l'intérieur reste chaud, créant des tensions qui peuvent conduire à la formation de fissures. Ensuite, le chauffage inégal peut également être responsable. Si certaines parties des briques sont exposées à des températures plus élevées que d'autres, des contraintes locales se forment, favorisant la fissuration.

Enfin, les défauts internes des matériaux, tels que des pores ou des inclusions, peuvent être des points de concentration de contraintes, accélérant le processus de fissuration. Selon des données, environ 70% des cas de fissuration des briques réfractaires sont liés à ces facteurs combinés.

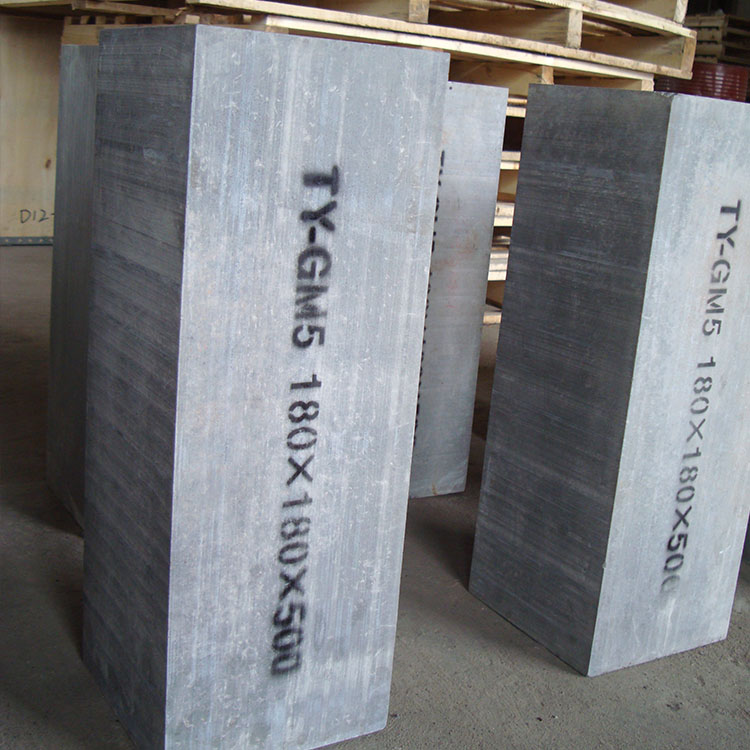

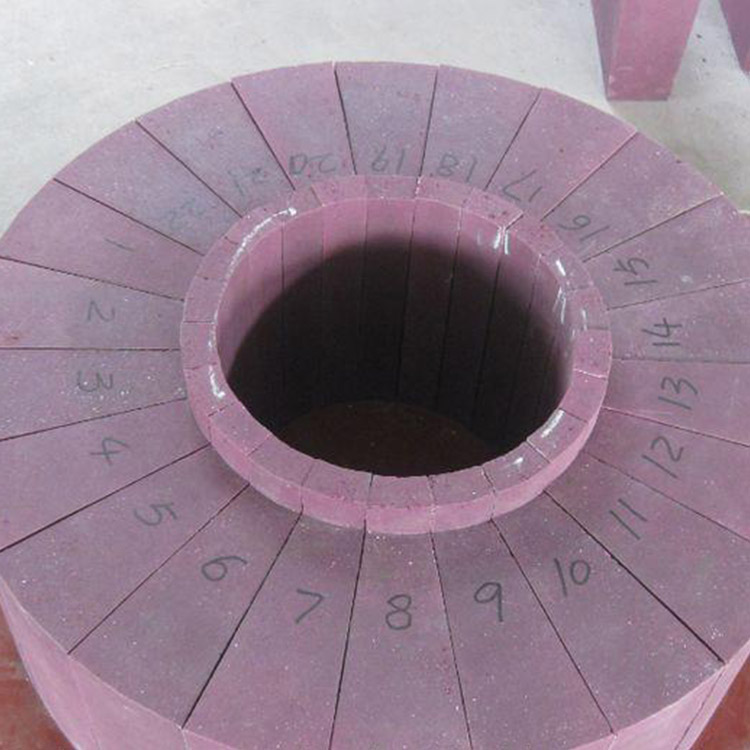

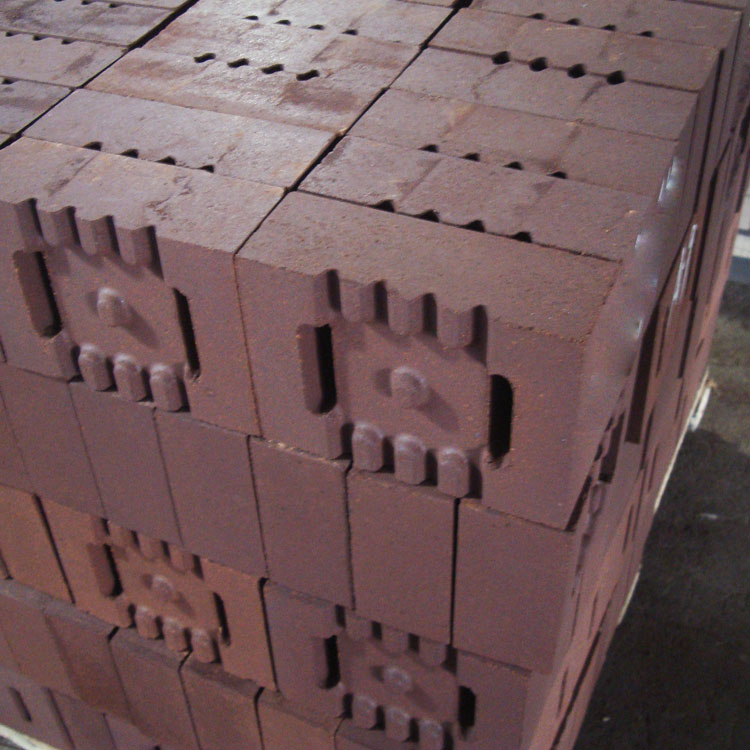

Pour résoudre ces problèmes, les fabricants ont développé des briques réfractaires en argile isolantes haute résistance. Ces briques utilisent une structure en billes creuses et un mélange d'argile de haute qualité. La structure en billes creuses permet de réduire la conductivité thermique, limitant les contraintes thermiques internes. En même temps, le matériau d'argile de haute qualité confère une meilleure résistance mécanique.

Des tests ont montré que ces briques présentent une résistance aux chocs thermiques jusqu'à 30% supérieure à celle des briques traditionnelles. En outre, leur durée de vie peut être prolongée de 20 à 30%, ce qui réduit considérablement les coûts de remplacement.

Pour prévenir les dommages causés par les contraintes thermiques, il est essentiel d'effectuer des inspections régulières. Voici quelques points clés à vérifier :

En cas de détection de fissures, il est important de prendre des mesures immédiates pour les réparer ou remplacer les briques endommagées.

En conclusion, comprendre les mécanismes de fissuration des briques réfractaires causés par les contraintes thermiques est essentiel pour garantir la sécurité et l'efficacité des équipements chimiques. En utilisant des briques réfractaires en argile isolantes haute résistance et en suivant les bonnes pratiques d'entretien, les entreprises peuvent réduire les coûts de maintenance et améliorer leur productivité.

Pour en savoir plus sur les avantages des briques réfractaires en argile isolantes haute résistance et comment elles peuvent améliorer votre opération, cliquez ici.