Dans le contexte industriel actuel où la réduction des coûts énergétiques et la durabilité sont des priorités, les briques réfractaires isolantes à faible conductivité thermique représentent une avancée technique remarquable. Spécifiquement conçues pour optimiser les performances des fourneaux industriels, ces briques font la différence grâce à une innovation matérielle fondée sur l’utilisation de corindon fondu de haute pureté combinée à de la poudre ultrafine et à une technique de frittage de pointe. Cet article expose en détail ces technologies et leurs impacts significatifs sur la réduction des pertes thermiques, la stabilité au choc thermique, ainsi que la durée de vie étendue des parois des fourneaux.

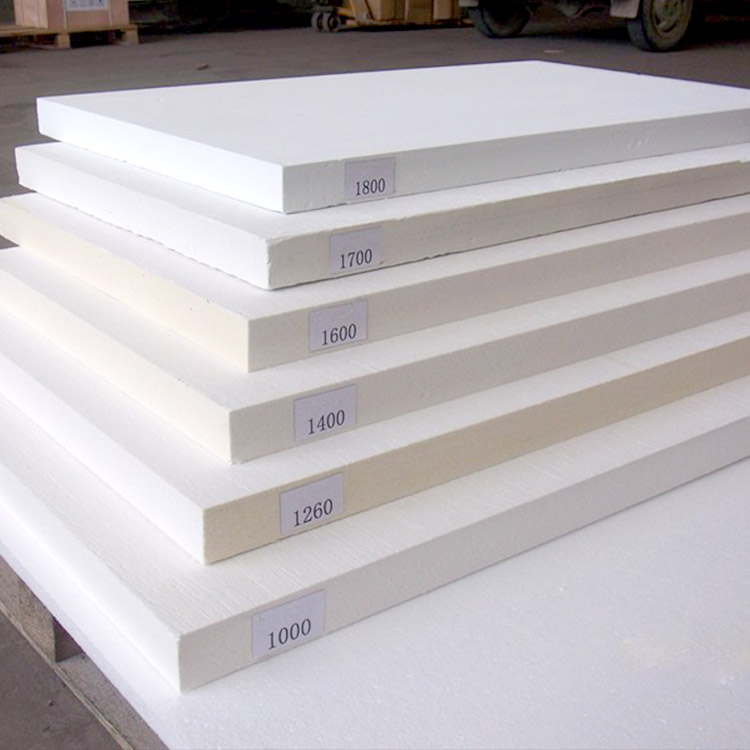

La clé du succès des briques réfractaires isolantes à faible conductivité réside dans la sélection rigoureuse des matières premières. L’emploi de corindon fondu d’une pureté supérieure garantit une très haute résistance à la chaleur, atteignant plus de 1800°C. L’ajout de corindon lamellaire importé améliore la structure cristalline, renforçant la stabilité mécanique.

La technologie d’incorporation de poudre ultrafine dans la matrice permet une homogénéité exceptionnelle et optimise la densité finale sans compromettre la capacité isolante. Cette innovation améliore la résistance au choc thermique – un facteur critique pour les applications en milieu industriel agressif.

Le procédé de frittage dans un four à haute température contrôlé avec précision joue un rôle majeur, assurant un contrôle dimensionnel fin, nécessaire pour un montage rapide et précis sur site, tout en limitant la consommation de mortier réfractaire.

Grâce à une faible conductivité thermique — souvent inférieure à 0,3 W/m·K à 1000°C, contre 0,6-0,8 W/m·K pour les matériaux traditionnels — ces briques minimisent les pertes de chaleur par conduction. Cela équivaut à une économie énergétique pouvant atteindre 15 à 25 % selon les configurations de fourneau. Le résultat est à la fois une réduction notable des coûts énergétiques et un impact environnemental limité.

La stabilité au choc thermique, mesurée par plus de 30 cycles sans dégradation notable, assure une longévité exceptionnelle, augmentant la durée de vie du revêtement réfractaire de plus de 30 % comparée aux solutions conventionnelles.

Le contrôle dimensionnel strict permet des constructions plus rapides, réduisant le temps de dépôt des briques jusqu’à 20 % et la quantité de mortier réfractaire nécessaire de l’ordre de 10 à 15 %. Cette optimisation de chantier réduit également les coûts de main-d’œuvre et le risque de défauts d’installation.

Dans des applications concrètes, telles que les fourneaux à craquage pétrochimique et les fours à ventilerie métallurgique, l’intégration des briques isolantes à faible conductivité a permis d’atteindre des résultats probants. Par exemple, une raffinerie européenne a enregistré une baisse de 12 % de sa consommation de gaz naturel après la rénovation complète de son four avec ces briques, et une amélioration significative de la stabilité thermique des parois internes.

De même, un site sidérurgique a démontré, sur une période de 24 mois, un allongement de la durée de vie de son revêtement réfractaire de six mois supplémentaires, soit une amélioration de 25 %, réduisant drastiquement les arrêts de production liés au maintenance.

La sélection adéquate des briques doit prendre en compte le type spécifique de fourneau, la température de fonctionnement, ainsi que les contraintes mécaniques et chimiques environnantes. L’association de briques à forte résistance thermique avec un mortier adapté assure un montage homogène et durable.

Par ailleurs, un séquencement optimisé des opérations de montage, incluant l’utilisation de supports d’alignement et de mesures de contrôle dimensionnel dans l’atelier, simplifie l’installation et garantit la performance thermique attendue sur le long terme.

L’utilisation stratégiquement planifiée de briques réfractaires isolantes à faible conductivité thermique génère des avantages cumulés : réduction notable des coûts opérationnels par économies d’énergie, meilleure conformité aux normes environnementales grâce à une empreinte carbone réduite, ainsi qu’une maintenance simplifiée prolongée.

Ces facteurs confirment que le passage à ces matériaux n’est plus une option marginale, mais une étape incontournable vers l’excellence opérationnelle et la transition énergétique de l’industrie lourde.

L’innovation dans le domaine des matériaux réfractaires est un levier stratégique pour les industriels qui souhaitent allier performance, économie et respect de l’environnement.