Dans l'industrie pétrolière, le four de craquage joue un rôle clé en transformant les hydrocarbures lourds en produits légers. La performance de ce type de four repose en grande partie sur la qualité des matériaux réfractaires employés. Cet article examine en détail les briques isolantes à faible conductivité thermique, en révélant comment leur composition unique et leur procédé de fabrication innovant optimisent l'efficacité énergétique et la durabilité des installations industrielles.

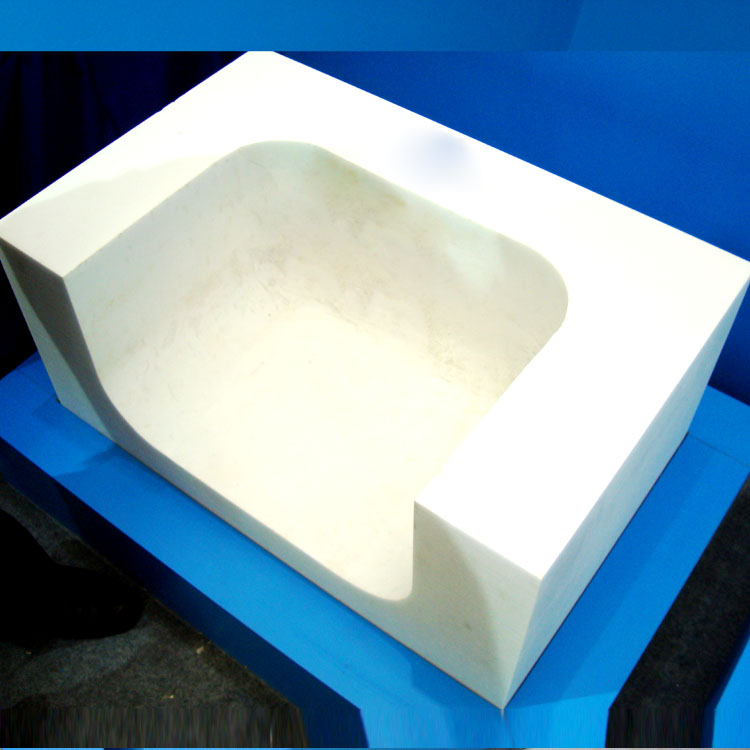

Les briques réfractaires destinées aux fours de craquage pétrolier combinent une alumine fondue à haute pureté (>99%) et une alumine en plaques importée. Cette sélection garantit une résistance exceptionnelle à la déformation à très haute température, dépassant souvent 1780°C, ce qui est essentiel pour résister aux conditions extrêmes du four.

En complément, l'ajout de poudres superfines améliore la compaction microstructurale, réduisant la porosité et abaissant la conductivité thermique à des niveaux inférieurs à 1,2 W/mK, une valeur critique pour minimiser les pertes thermiques.

La fabrication passe par un procédé avancé de frittage en four tournant sous atmosphère contrôlée, assurant une densité homogène et des dimensions précises (tolérance taille < ±0,5 mm), ce qui facilite une pose rapide et un assemblage stable. Cette maîtrise du procédé influe directement sur la résistance thermique et la durabilité des briques, limitant les risques de fissuration dus aux cycles thermiques.

La combinaison de matériaux et procédés cités confère aux briques une excellente résistance au choc thermique, permettant plusieurs centaines de cycles sans dégradation notable. Cela prolonge la durée de vie du four, réduisant les coûts de maintenance et d'arrêt.

Par ailleurs, la faible conductivité thermique se traduit par une réduction moyenne des pertes calorifiques de 15 à 25 %, un facteur déterminant pour économiser de l’énergie à grande échelle, particulièrement lors des opérations continues.

Des études terrain dans des installations pétrochimiques européennes ont confirmé une extension de la durée de vie de la paroi réfractaire allant jusqu’à 30 %, en plus d’améliorer la stabilité thermique interne du four. Ces bénéfices se traduisent par une augmentation du rendement global et un meilleur contrôle des paramètres de production.

Les similarités dans les exigences des fours métallurgiques à soufflantes bénéficient également de ce type de briques avancées, optimisant l’efficience énergétique dans la sidérurgie.

La sélection doit prendre en compte la température opérationnelle maximale, la nature des charges thermomécaniques et la compatibilité chimique avec l’atmosphère du four. Une pose méticuleuse respectant les tolérances dimensionnelles est également cruciale pour assurer l’intégrité structurelle.

Il est recommandé d’intégrer un suivi thermique continu et des inspections périodiques pour anticiper toute dégradation et maximiser la longévité des revêtements réfractaires.

Explorez l'intégralité de notre gamme de matériaux réfractaires adaptés à vos exigences énergétiques et opérationnelles. Bénéficiez de notre expertise technique pour concevoir avec vous la solution la plus performante et durable.

En savoir plus & demander une assistance technique