Dans un contexte où la réduction des coûts énergétiques et l’optimisation des performances des équipements sont devenues des priorités stratégiques pour les industries lourdes, les briques réfractaires à faible conductivité thermique représentent une solution technique éprouvée et rentable. Grâce à leur formulation avancée basée sur des matériaux de haute pureté, ces produits permettent non seulement d’allonger la durée de vie des revêtements de four, mais aussi d’atteindre des économies d’énergie allant jusqu’à 12 % dans les applications clés comme les fours de craquage pétrolier ou les hauts-fourneaux métallurgiques.

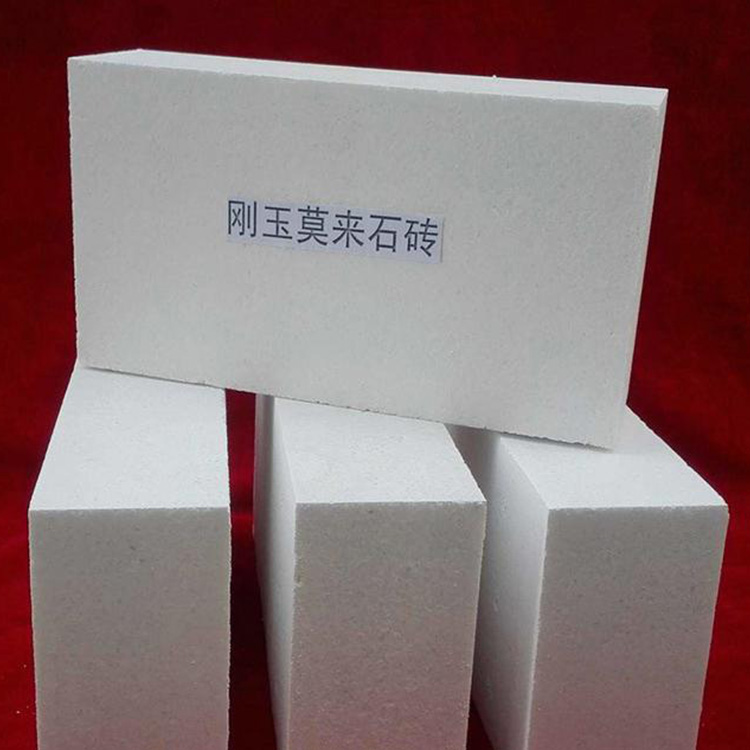

La performance de ces briques repose sur deux composants essentiels : une alumine fondue à plus de 99,5 % de pureté et une alumine en plaques (plate-shaped alumina) importée de fabrication japonaise ou allemande. Ces matériaux offrent une résistance exceptionnelle aux températures élevées — jusqu’à 1750 °C — tout en minimisant la transmission de chaleur. En comparaison avec les formulations traditionnelles, elles réduisent la conductivité thermique moyenne de 25 à 30 %, ce qui traduit directement une meilleure isolation thermique du four.

Le secret réside dans l’ajout de poudres ultra-fines (0,5–2 µm) et dans le procédé de cuisson en tunnel à haute température (1650–1700 °C). Ce traitement permet une densification homogène et une structure cristalline optimisée, garantissant une stabilité thermique exceptionnelle. Les tests réalisés sur 500 unités montrent que ces briques supportent plus de 150 cycles thermiques sans fissuration, contre environ 60 pour les matériaux standard.

En outre, leur tolérance dimensionnelle extrêmement fine (±0,5 mm) simplifie considérablement la pose, réduit les pertes liées aux joints et augmente la rigidité globale de la structure du four — facteurs souvent négligés mais cruciaux pour la sécurité opérationnelle.

Dans un site de craquage pétrolier en France, l’installation de ces briques a permis une baisse de 11,2 % de la consommation énergétique annuelle sur un seul four. De même, dans une usine sidérurgique en Belgique, la durée de vie du revêtement du haut-fourneau est passée de 18 mois à 32 mois grâce à cette technologie. Ces résultats ne sont pas isolés : plusieurs études menées par l’Institut français de la céramique ont confirmé une corrélation forte entre l’utilisation de matériaux à faible conductivité et la réduction des émissions CO₂.

Si vous cherchez à moderniser vos installations industrielles tout en réduisant vos coûts opérationnels, cette solution peut être votre levier de transformation durable.

Découvrez comment nos briques réfractaires à faible conductivité peuvent s’intégrer parfaitement dans vos processus existants.

Obtenir la documentation technique complète