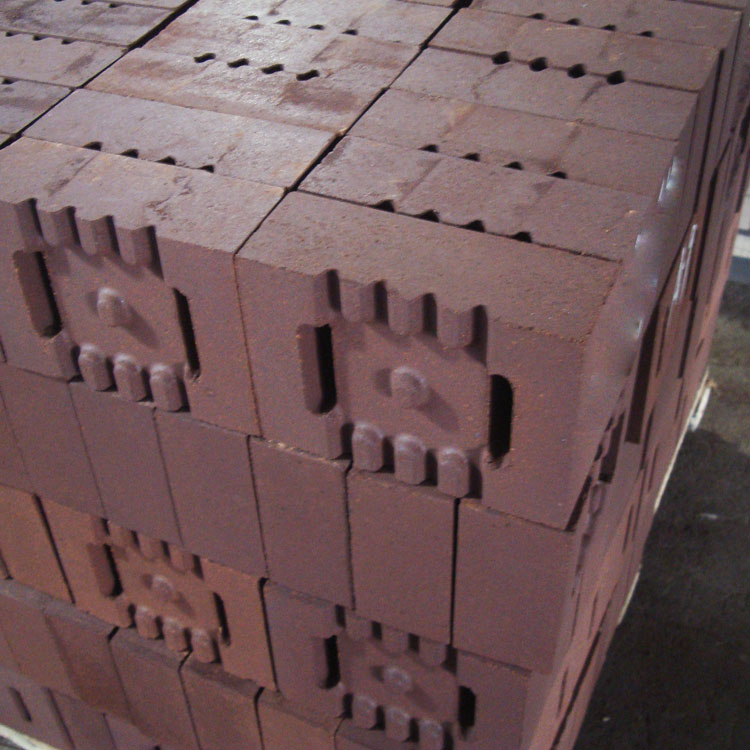

Dans le secteur chimique, la conception de fours opérant à haute température, en particulier jusqu'à 1350°C, implique une sélection rigoureuse des matériaux réfractaires pour l’isolation interne. Les performances cruciales telles que le coefficient de conductivité thermique, la résistance au choc thermique, la dilatation linéaire, ainsi que la résistance mécanique, déterminent la longévité et l’efficacité énergétique des installations. Cet article analyse ces paramètres techniques avec un focus spécifique sur les briques réfractaires isolantes en argile haute résistance, comparées à d’autres matériaux couramment utilisés.

Le coefficient de conductivité thermique (λ) détermine la capacité d’un matériau à transmettre la chaleur, ce qui influence directement les pertes énergétiques du four. Les briques réfractaires destinées à l’isolation doivent présenter des valeurs de λ inférieures à 0,3 W/m·K à 1000°C pour assurer une faible déperdition thermique. Voici un tableau comparatif représentatif entre différentes familles de briques isolantes :

| Type de Brique | Conductivité thermique à 1000°C (W/m·K) | Résistance au choc thermique | Dilatation linéaire (%) à 1350°C | Résistance mécanique (MPa) |

|---|---|---|---|---|

| Brique en argile haute résistance | 0,22 | Excellente | 0,4 | ≥ 25 |

| Brique haute alumineuse | 0,35 | Modérée | 0,8 | ≥ 40 |

| Brique avec granulats sphériques creux | 0,18 | Faible | 1,2 | ≤ 15 |

Les fours chimiques sont souvent soumis à des cycles d’allumage/extinction répétés et à d’importantes fluctuations de température. La capacité d’une brique à résister à ces chocs thermiques conditionne la fiabilité de la protection intérieure. Les briques en argile haute résistance présentent traditionnellement une résilience thermique supérieure grâce à une faible dilatation linéaire et une microstructure robuste, limitant ainsi les fissurations. En revanche, bien que les briques haute alumineuse affichent une haute résistance mécanique, leur dilatation plus importante peut provoquer des défaillances prématurées sous cycles thermiques stricts.

Une usine chimique spécialisée dans la production de composés organiques a opté pour des briques en argile haute résistance lors de la rénovation de son four de synthèse opérant à 1300°C. En raison de plusieurs démarrages et arrêts quotidiens, les briques ont dû résister à plus de 150 cycles par mois. Après 18 mois d’exploitation, ces briques ont conservé leur intégrité sans fissures majeures, comparées à des briques haute alumineuse précédemment utilisées qui présentaient des signes de dégradation significative. Ce choix a permis une réduction estimée de 12 % de la consommation énergétique liée à l’isolation thermique, traduisant une amélioration notable de l’efficacité du four.

La dilatation linéaire des matériaux, généralement exprimée en pourcentage à température maximale, est un indicateur critique pour maintenir la géométrie et étanchéité du revêtement réfractaire. Une faible dilatation linéaire évite les tensions internes conduisant aux fissures. Les briques en argile haute résistance se distinguent par une dilatation inférieure à 0,5 % à 1350°C, assurant la stabilité dimensionnelle même sous variations thermiques brusques, ce qui est notamment avantageux pour maintenir l’intégrité des joints et la protection efficace contre les fuites thermiques.

Bien que la résistance mécanique élevée soit souhaitable pour assurer la durabilité face aux contraintes mécaniques lors de l'installation ou de l'entretien, un excès peut compromettre la propriété isolante. Les briques en argile haute résistance conservent un équilibre optimal, offrant une résistance supérieure à 25 MPa tout en garantissant un coefficient de conductivité thermique bas. A contrario, les briques haute alumineuse affichent des résistances mécaniques plus élevées (>40 MPa), mais avec un coefficient de conductivité thermique aussi plus élevé, ce qui réduit l’effet isolant global.

Plusieurs erreurs sont fréquemment constatées chez les ingénieurs en conception thermique :

Une approche intégrée qui combine analyse technique poussée, retours terrains et simulation thermique aide à éviter ces écueils et à garantir un fonctionnement sûr et rentable des installations.

Pour des conseils techniques détaillés afin d'optimiser la sélection de vos matériaux réfractaires et maximiser la durée de vie de votre four, découvrez nos solutions d’ingénierie spécialisées.