Techniques de compatibilité de la dilatation thermique dans les fours industriels : prévenir la délamination des matériaux réfractaires

Cet article explore les techniques essentielles de compatibilité de la dilatation thermique dans les fours industriels, en se concentrant sur les défis clés liés à l’usage des briques isolantes riches en alumine. Il analyse en profondeur trois problèmes majeurs dans le choix des matériaux réfractaires : la résistance insuffisante au choc thermique, le dépassement prolongé des températures de service et l’inadéquation de la dilatation thermique entraînant la délamination des interfaces. En s’appuyant sur les propriétés des phases cristallines principales des briques à haute alumine et sur la configuration en couches multiples, l'article propose des méthodes pratiques d’auto-diagnostic telles que l’observation des fissures en réseau et des traces de décollement, afin d’aider les utilisateurs à anticiper et résoudre scientifiquement la défaillance des matériaux. Destiné aux responsables techniques et opérationnels des secteurs de l’acier, de la céramique et de la pétrochimie, ce guide vise à prolonger la durée de vie des fours, tout en favorisant la réduction de la consommation énergétique.

Techniques de Gestion de la Dilatation Thermique dans les Fours Industriels : Prévenir le Détachement des Matériaux Réfractaires

La sélection et la mise en œuvre optimales des briques réfractaires à haute teneur en alumine représentent un enjeu majeur pour la longévité et l'efficacité énergétique des fours industriels. En particulier, la gestion de la dilatation thermique est cruciale afin d’éviter les décollements au niveau des interfaces entre matériaux, problème fréquemment rencontré dans les secteurs de la sidérurgie, de la céramique et de la pétrochimie.

Comprendre les Défis Techniques : Résistance au Choc Thermique, Température d’Utilisation et Compatibilité Thermique

Trois paramètres techniques principaux interviennent dans la durabilité des matériaux réfractaires :

- Résistance aux chocs thermiques : La capacité du matériau à supporter des variations rapides de température sans fissuration.

- Température maximale d’utilisation : Les briques doivent maintenir leur intégrité mécanique et chimique même au-delà de 1600 °C pour certaines applications, notamment en présence de phases cristallines comme la mullite (3Al2O3·2SiO2) et la corindon (Al2O3).

- Correspondance de la dilatation thermique : Pour éviter les contraintes mécaniques internes, les matériaux composant l’interface doivent avoir des coefficients de dilatation similaires. Une mauvaise adéquation provoque des microfissures visibles sous forme de réseaux de fissures sur la surface, signalant un début de délaminage.

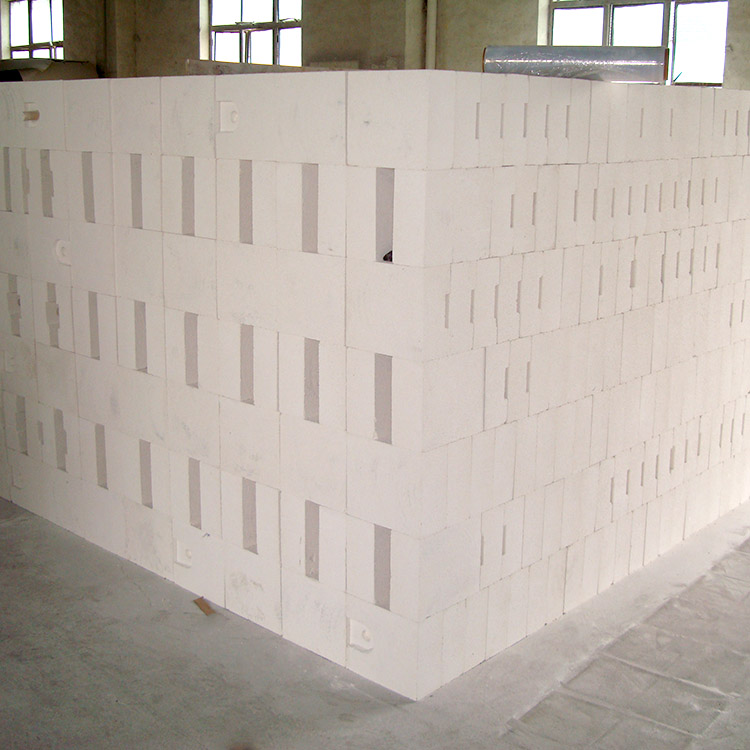

Optimisation par la Configuration Multicouches de Briques Réfractaires

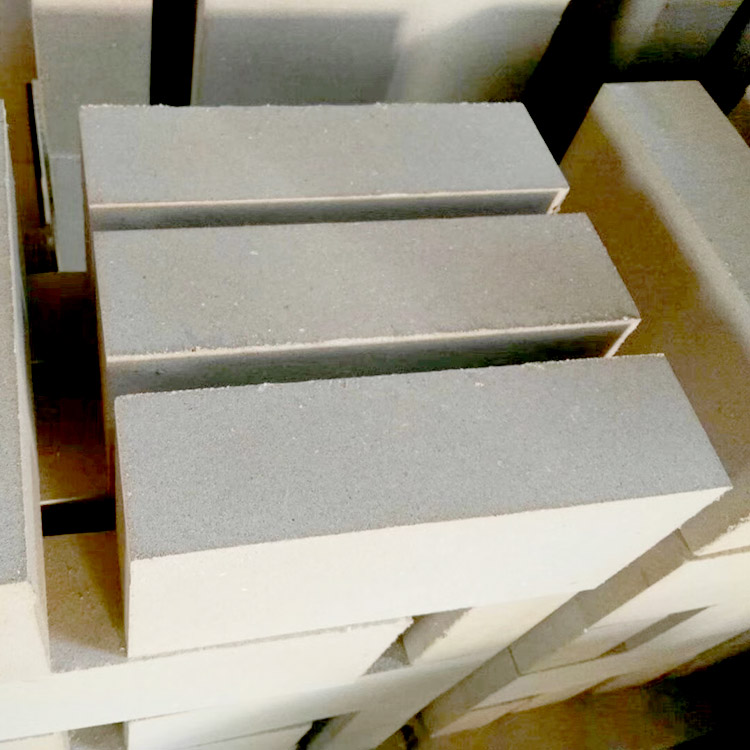

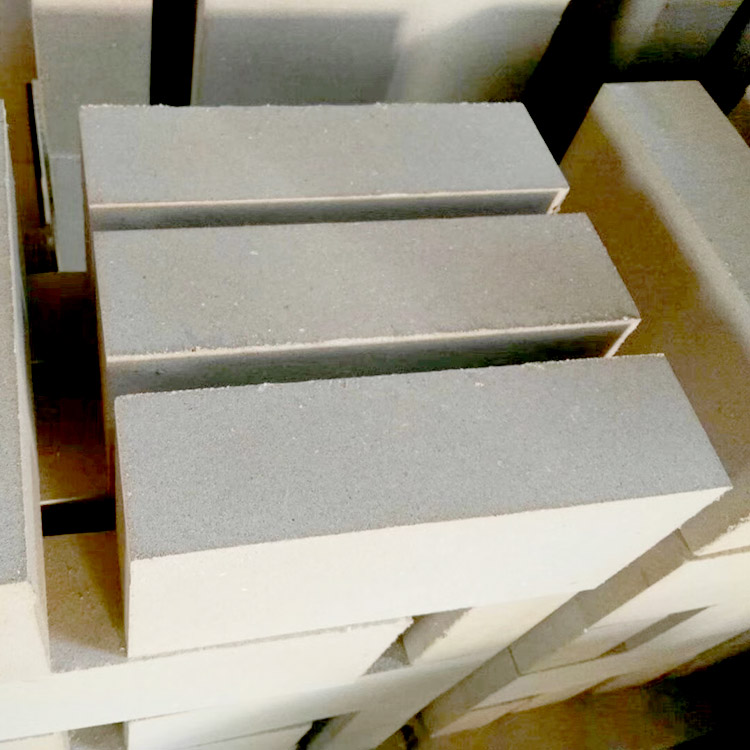

L’approche la plus efficace pour maîtriser la dilatation thermique est la stratification des briques. Par exemple, une couche interne de brique riche en corindon garantit la stabilité à haute température, tandis qu’une couche externe isolante à haute teneur en mullite augmente la résistance thermique sans compromettre la conductivité.

Il est conseillé d’utiliser des briques avec un coefficient de dilatation moyen situé entre 5 à 7 × 10-6/°C, compatibles pour des cycles thermiques fréquents, ce qui réduit significativement le risque de décollement sur une durée moyenne d’utilisation dépassant 10 000 heures.

Autodiagnostic Pratique : Identifier les Signes Précurseurs de Défaillance

Les techniciens peuvent rapidement évaluer la compatibilité thermique des briques en observant :

- Présence de fissures en réseau : Ces fissures superficielles signalent un décalage des coefficients de dilatation entre couches adjacentes.

- Zones de décollement ou de pelage : Situées souvent aux interfaces des matériaux, elles nécessitent une intervention immédiate.

Une telle inspection visuelle, réalisée au moins une fois tous les 1000 heures de fonctionnement, permet d’anticiper les opérations de maintenance et ainsi d’éviter des arrêts imprévus coûteux.

Cas d’Application : Acier et Céramique

Dans le secteur sidérurgique, les fours à 1600 °C bénéficient d’une configuration en trois couches : brique corindon en contact direct avec la flamme, brique à base de mullite pour la zone intermédiaire et brique isolante en alumine pour la couche finale vers la structure. Cette conception permet une réduction de 15 % en consommation énergétique grâce à la meilleure isolation thermique et prolonge la durée de vie des équipements de 20 % en moyenne.

En céramique, une approche similaire est adoptée, adaptée à des cycles thermiques plus courts mais plus fréquents, avec une priorité donnée à la résistance au choc thermique. Le choix de matériaux certifiés selon les normes européennes EN 1094-1 garantit la conformité technique et optimise la performance globale.