Dans l'industrie chimique, les briques réfractaires des fours chimiques sont soumises à des conditions extrêmes, telles que des températures élevées et des variations rapides de température. Malheureusement, le phénomène de fissuration des briques réfractaires est très courant, ce qui a des impacts significatifs sur la sécurité et l'économie des fours chimiques.

Les conséquences de la fissuration des briques réfractaires sont multiples. D'un point de vue sécuritaire, les fuites de chaleur et de produits chimiques peuvent entraîner des accidents graves, mettant en danger la vie des travailleurs et l'environnement. Sur le plan économique, les réparations fréquentes et le remplacement des briques endommagées augmentent considérablement les coûts d'exploitation des fours. Par exemple, dans une usine chimique de grande envergure, les coûts liés à la réparation des fours chimiques peuvent représenter jusqu'à 20% de ses dépenses annuelles de maintenance.

Le facteur clé qui entraîne la défaillance structurelle des briques réfractaires est la contrainte thermique. Plusieurs éléments contribuent à cette contrainte, notamment les variations brutales de température, le chauffage inégal et les défauts internes des matériaux.

Les variations brutales de température sont l'un des principaux facteurs de contrainte thermique. Lorsque la température du four chimique change rapidement, les différentes parties des briques réfractaires ne se dilatent ou se contractent pas de la même manière, ce qui génère des contraintes internes importantes et peut entraîner la fissuration. Le chauffage inégal peut également avoir le même effet. Par exemple, si certaines parties des briques sont exposées à des températures plus élevées que d'autres, des contraintes locales se forment, ce qui peut conduire à la rupture des briques.

En outre, les défauts internes des matériaux, tels que les pores et les fissures microscopiques, peuvent également réduire la résistance des briques réfractaires aux contraintes thermiques. Ces défauts peuvent agir comme des points de concentration de contraintes, facilitant la propagation des fissures lors de la survenue de contraintes thermiques.

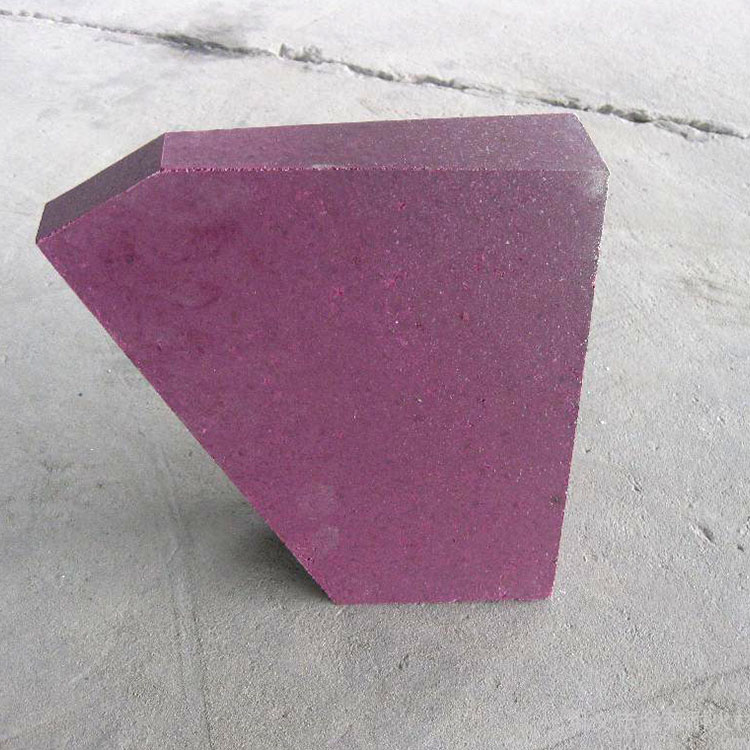

Pour améliorer la résistance aux chocs thermiques des briques réfractaires, une approche efficace consiste à combiner la structure en billes creuses avec une formule à base d'argile de haute qualité. La structure en billes creuses permet de réduire la masse volumique des briques, ce qui améliore leur capacité à absorber les contraintes thermiques. En outre, les argiles de haute qualité ont une meilleure stabilité thermique et une plus grande résistance à la corrosion, ce qui contribue également à améliorer la performance générale des briques réfractaires.

Par exemple, dans une usine chimique produisant des engrais, l'utilisation de briques réfractaires avec une structure en billes creuses et une formule à base d'argile de haute qualité a permis de réduire le taux de fissuration des briques de 30% et d'augmenter la durée de vie des fours de 20%.

Pour prévenir les dommages causés par la contrainte thermique, il est essentiel de procéder à des inspections régulières et à une maintenance appropriée des briques réfractaires. Voici quelques conseils pratiques :

| Tâches | Fréquence | Points clés |

|---|---|---|

| Inspection visuelle | Tous les mois | Recherche de fissures, de déformations et de pertes de matériau |

| Contrôle de la température | En continu | Garantir que la température du four reste stable et éviter les variations brutales |

| Nettoyage et graissage | Tous les six mois | Éliminer les impuretés et lubrifier les parties mobiles |

En cas de détection d'une fissure ou d'un dommage précoce, il est important de prendre des mesures rapidement pour éviter une aggravation du problème. Cela peut inclure le remplacement des briques endommagées ou l'application d'un revêtement de protection.

En conclusion, les briques réfractaires à haute performance sont essentielles pour garantir le fonctionnement stable des fours chimiques. En comprenant les causes de la fissuration des briques réfractaires, en utilisant des matériaux de haute qualité et en mettant en œuvre des mesures de prévention et d'entretien appropriées, les professionnels de l'industrie chimique peuvent améliorer l'efficacité et la durée de vie de leurs équipements. Si vous souhaitez en savoir plus sur nos briques réfractaires à haute performance, cliquez ici.