Les erreurs courantes dans l’application des briques réfractaires isolantes à haute teneur en alumine et leurs solutions pour une exploitation industrielle durable

La durée de vie insuffisante des fours industriels est souvent attribuée à une mauvaise opération, alors que le choix des matériaux réfractaires en est la cause principale. Cet article se concentre sur les briques isolantes à haute alumine, analysant en profondeur trois idées reçues : faible résistance au choc thermique, ramollissement à haute température prolongée, et incompatibilité de dilatation thermique. Il révèle comment les phases cristallines mullite et corindon optimisent la performance des briques. Illustré par des cas concrets dans les fours céramiques et les convertisseurs sidérurgiques, l’article propose des stratégies de combinaison multicouche adaptées à différents environnements. Des méthodes de contrôle visuel des fissures et décollements sont expliquées, appuyant la maintenance préventive et la stabilité à long terme des équipements, tout en réduisant les coûts et en améliorant l’économie d’énergie.

Les idées reçues sur les briques réfractaires en alumine haute isolation et leurs solutions techniques

La durabilité des fours industriels est souvent entravée par des problèmes liés à la sélection inadéquate des matériaux réfractaires, plutôt que par de simples erreurs d'exploitation. Ce constat met en lumière l'importance cruciale du choix des briques isolantes en alumine haute performance, un élément clé garantissant la stabilité thermique et mécanique des installations.

1. Comprendre les trois principaux pièges dans l'utilisation des briques réfractaires en alumine

Bien qu'attractives pour leur isolation thermique, les briques en alumine haute isolation sont parfois mal employées à cause de trois fausses idées majeures :

- Faible résistance au choc thermique : un manque de résistance à la dilatation rapide provoque fissures et dégradation prématurée des briques.

- Softening à haute température sur le long terme : une altération progressive sous des températures soutenues entraîne des déformations qui compromettent la structure du four.

- Non prise en compte de la compatibilité des coefficients de dilatation thermique : un mauvais appariement des matériaux conduit à des décollements entre couches et une détérioration rapide des interfaces.

2. La structure cristalline : le rôle essentiel du mullite et de la corindon

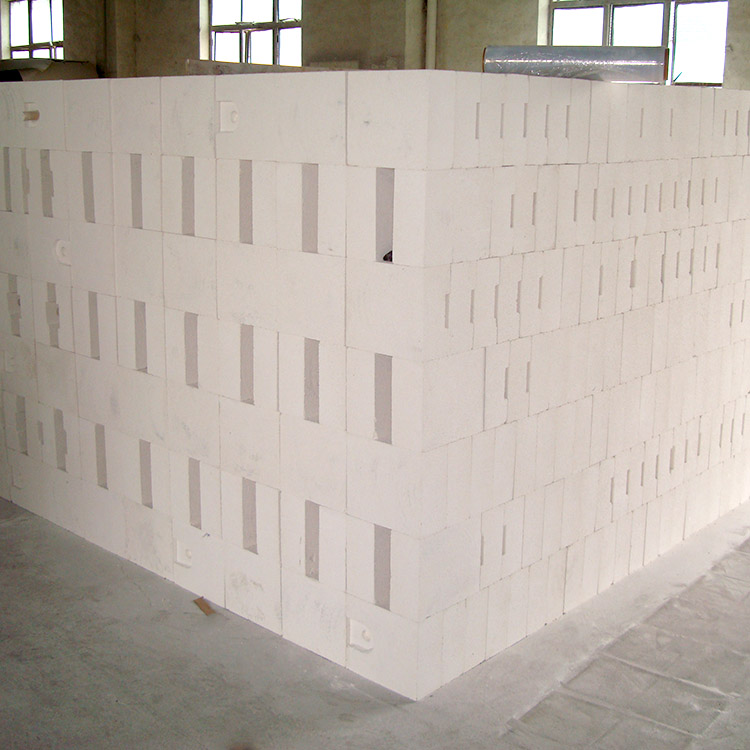

Le secret des performances améliorées des briques en alumine haute isolation réside dans leur composition microstructurale : elles contiennent principalement du mullite (3Al2O3·2SiO2) et du corindon (Al2O3).

Le mullite offre une excellente résistance aux chocs thermiques grâce à sa faible dilatation anisotrope, tandis que la corindon assure une robustesse mécanique et une stabilité dimensionnelle à haute température.

Ensemble, ces phases cristallines optimisent la résistance globale du matériau face aux cycles thermiques agressifs rencontrés dans les fours industriels.

3. Application pratique : étude de cas secteurs céramique et sidérurgie

Dans les fours de cuisson pour la fabrication de céramiques, l’association de briques réfractaires à base de mullite avec des couches isolantes en alumine haute isolation réduit significativement la formation de fissures thermiques visibles après seulement 500 cycles thermiques à 1350°C. Selon les données terrain, cette combinaison augmente la durée de vie utile des fours de plus de 25 %.

En métallurgie, notamment dans les convertisseurs de l’acier, la stratification multi-couches intégrant des briques en corindon améliore la résistance à la spalling (écaillage) sous atmosphères oxydantes à plus de 1600°C. Ces solutions personnalisées, combinant isolants et briques denses, contribuent à rendre les arrêts pour maintenance moins fréquents et réduisent la consommation énergétique de 10 à 15 % en moyenne.

4. Identifier rapidement les signes de dégradation pour des interventions efficaces

Pour maintenir une opération stable, il est impératif d'intégrer des routines d'inspection ciblées :

- Surveillance des fissures en réseau : un maillage serré de fissures sur la surface indique souvent une défaillance de la résistance au choc thermique.

- Observation des zones de pelage et décollement : localiser précocement les interfaces présentant des signes d'exfoliation permet de prévenir des incidents majeurs.

Ces indicateurs visuels servent de premiers signaux d'alerte pour initier un diagnostic approfondi et ajuster, si nécessaire, les matériaux choisis lors de la maintenance ou de la rénovation des fours.

5. Recommandations pour une sélection optimale des briques réfractaires en alumine haute isolation

Afin d’assurer une longévité maximale et une performance énergétique optimisée, les critères suivants doivent guider la sélection :

- Analyse des cycles thermiques : connaître précisément les fluctuations de température liées au procédé pour adapter la résistance au choc thermique.

- Comportement en température constante élevée : choisir des matériaux validés pour résister aux softening à la température d’opération envisagée, souvent au-delà de 1400°C.

- Compatibilité thermique et mécanique : assurer l’homogénéité des coefficients de dilatation entre les différentes couches pour réduire le risque de décollement.

La mise en place d’une stratégie multi-couches, alliant briques isolantes à briques denses en corindon, devient une solution incontournable dans les environnements industriels exigeants.

.jpg?x-oss-process=image/resize,h_800,m_lfit/format,webp)