Les fours industriels modernes, notamment les fours à arc électrique, subissent des cycles thermiques intenses : démarrage, arrêt, puis rechauffage. Ces variations rapides de température génèrent des contraintes internes qui peuvent provoquer la fissuration des matériaux réfractaires. Comprendre comment ces effets thermiques agissent sur différents types de briques est essentiel pour garantir la durée de vie du four et l’efficacité énergétique.

La résistance à la choc thermique (ou "thermal shock resistance") mesure la capacité d’un matériau à supporter des changements brusques de température sans rupture. Pour les applications industrielles comme les fours à arc, une valeur élevée en résistance thermique peut réduire les pertes liées aux réparations et augmenter la productivité. Selon des études publiées par l’Institut international des matériaux réfractaires, les briques avec une expansion thermique linéaire inférieure à 0,3 % après 10 cycles de 1000°C à 20°C présentent une durabilité significativement supérieure.

| Type de brique | Al₂O₃ (%) | Conductivité thermique (W/m·K) | Résistance au choc thermique (cycles @ 1000°C) |

|---|---|---|---|

| Brique alumineuse | 48–60% | 0.8–1.2 | ≥ 25 |

| Brique de clay | 30–45% | 1.3–1.8 | ≤ 10 |

| Brique de corindon | ≥ 90% | 1.0–1.5 | ≥ 30 |

Les briques alumineuses offrent un excellent compromis entre coût, performance et stabilité thermique. Leur structure microscopique — composée principalement de phases mullite (3Al₂O₃·2SiO₂) et de corindon (Al₂O₃), avec une phase vitreuse modérée — permet de dissiper efficacement les contraintes internes générées par les gradients thermiques. Cela explique pourquoi elles sont devenues le choix standard dans plus de 70 % des projets de remplacement de revêtement dans les fours à arc en Europe et en Asie.

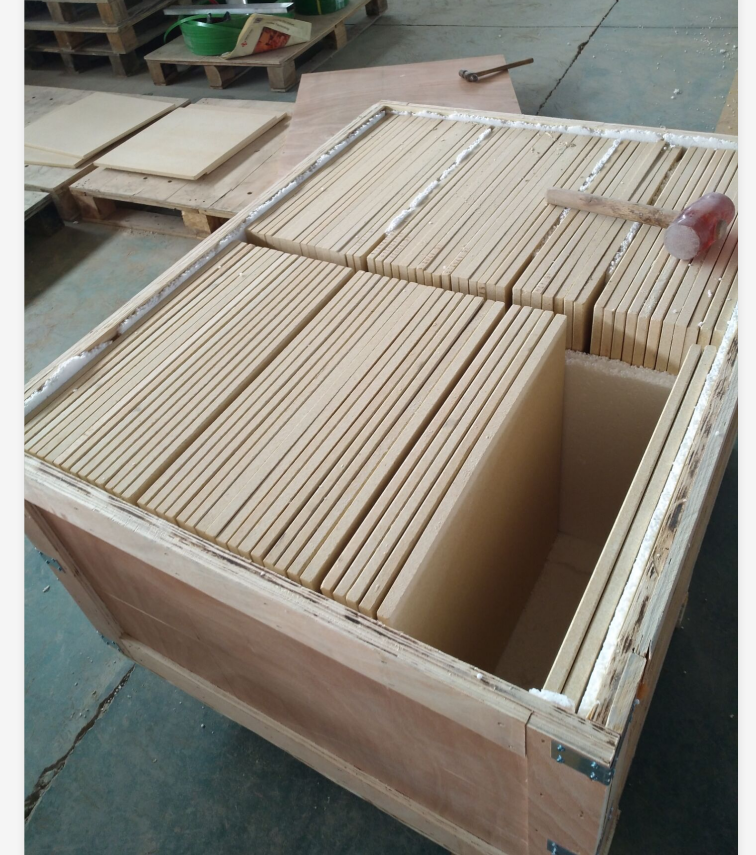

Un fabricant belge de métal recyclé a remplacé ses anciennes briques de clay par une brique alumineuse certifiée export (Al₂O₃ ≥ 50%, conductivité ≤ 1.1 W/m·K). Après six mois d’utilisation continue avec des cycles journaliers moyens de 6 à 8 fois, la surface interne du four n’a montré aucune fissure visible. En comparaison, les anciennes briques se fissuraient généralement après 30 jours d’opération. Cette amélioration a permis une baisse de 18 % des coûts de maintenance annuelle.

Les données montrent clairement que la sélection d’un matériau adapté à la nature cyclique de l’application est cruciale. Une brique alumineuse bien conçue ne doit pas seulement avoir une teneur élevée en Al₂O₃, mais aussi être formulée pour minimiser les tensions internes causées par les différences de dilatation thermique.

Découvrez comment nos briques alumineuses export ont été adoptées par des usines de traitement des métaux à travers l’Europe, l’Asie et le Moyen-Orient — toutes avec des résultats mesurables en termes de durabilité, de fiabilité et d’économies énergétiques.

Explorer notre gamme de briques réfractaires pour fours à arc