Dans un contexte industriel où les fours à haute température figurent parmi les postes les plus énergivores, la maîtrise des pertes thermiques s’impose comme un levier incontournable pour réduire l’empreinte carbone des entreprises chimiques. L’adoption de briques isolantes en argile réfractaire haute résistance permet de conjuguer efficacité énergétique et robustesse opérationnelle, favorisant une production durable et performante.

Les processus thermiques dans l’industrie chimique exigent des températures pouvant dépasser 1600 °C, générant des pertes énergétiques conséquentes. Selon une étude de l’Agence Internationale de l’Énergie (AIE), jusqu’à 30 % de l’énergie consommée lors du chauffage industriel peut être perdue par une mauvaise isolation des systèmes de four.

Face à ce défi, les briques isolantes jouent un rôle crucial en limitant la propagation thermique vers l’extérieur, diminuant ainsi les besoins en énergie primaire et contribuant directement à la réduction des émissions de CO₂.

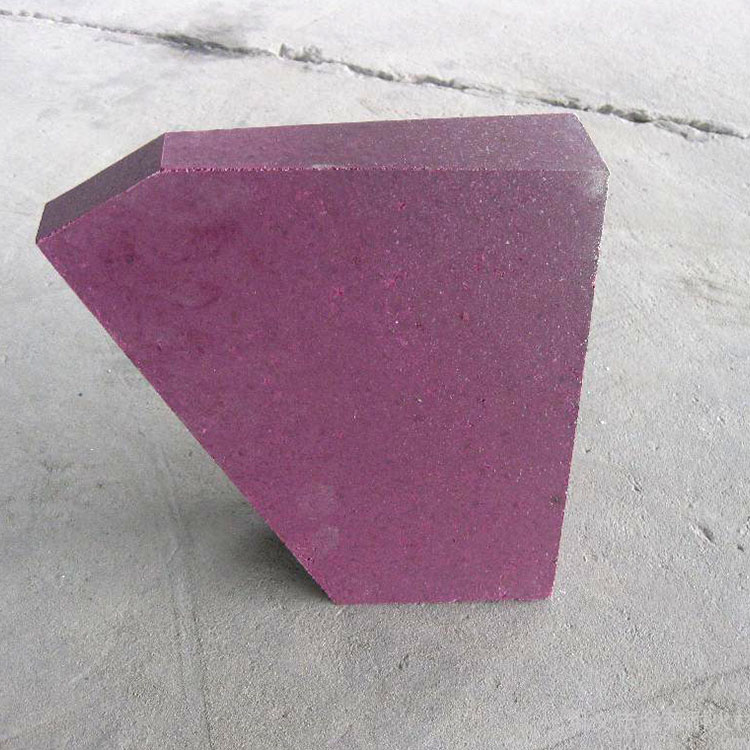

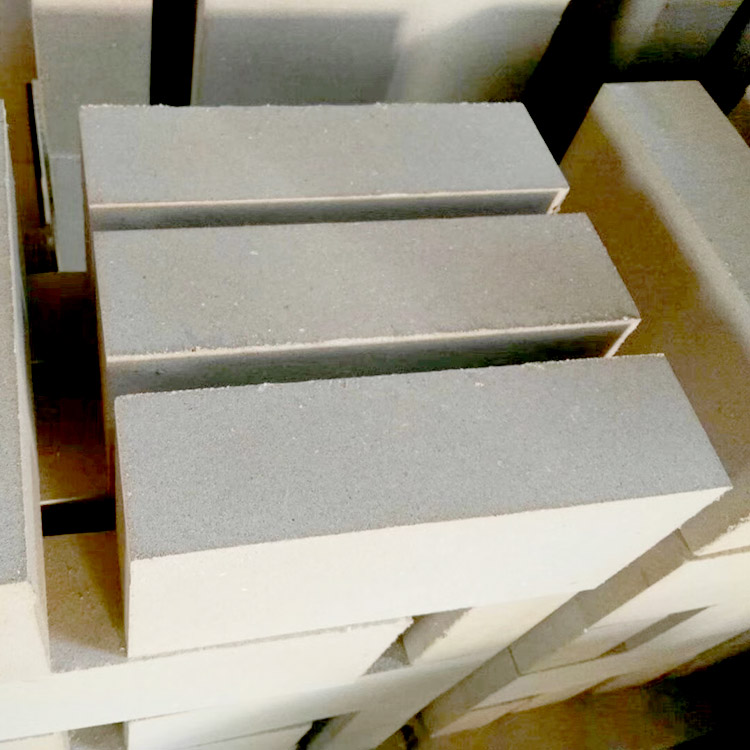

Fabriquées à partir d’argile haute pureté et affinées par un procédé de cuisson spécifique, ces briques présentent une conductivité thermique extrêmement basse, typiquement inférieure à 0,15 W/m·K à 1000 °C. Cette caractéristique limite efficacement le transfert de chaleur.

De plus, leur haute résistance au choc thermique – pouvant dépasser 1 200 cycles de refroidissement et chauffage sans fissuration – garantit la stabilité dimensionnelle et mécanique du revêtement malgré les contraintes thermiques sévères.

| Caractéristique | Valeur | Unité |

|---|---|---|

| Conductivité thermique à 1000°C | 0,12 - 0,15 | W/m·K |

| Résistance aux chocs thermiques | > 1 200 cycles | cycles |

| Densité apparente | 0,9 - 1,2 | g/cm³ |

Le maintien de la stabilité du revêtement de four assure non seulement la conservation de ses qualités isolantes, mais réduit également les interventions de maintenance coûteuses et les arrêts non planifiés.

Les briques haute résistance limitent la formation de fissures et le délaminage entre couches, garantissant une durée de vie prolongée du système d’isolation pouvant atteindre 15 à 20 ans selon les conditions opératoires.

Une pose technique optimale s’appuie sur :

Ces étapes, validées par nos ingénieurs et techniciens terrain, sont essentielles pour préserver la performance thermique sur le long terme.

Dans un projet mené sur un four de synthèse chimique en Europe de l'Ouest, l’installation de briques isolantes haute performance a permis une réduction constatée de la consommation de gaz naturel de 12 %, équivalente à environ 350 tonnes de CO₂ économisées annuellement.

Cette amélioration s’est traduite par une augmentation de la longévité du four, réduisant la fréquence des arrêts pour maintenance de 25 %, ce qui se traduit par une optimisation significative des coûts opérationnels et une amélioration de la continuité de production.

L’intégration de briques isolantes avancées dans les installations thermiques permet aux entreprises chimiques de franchir une étape majeure vers le développement durable en réduisant significativement leur consommation d’énergie et leurs émissions polluantes.

Ces solutions répondent ainsi aux exigences réglementaires environnementales européennes et s’inscrivent dans une logique d’optimisation des ressources et de responsabilité sociétale.

Découvrez comment nos briques isolantes haute performance peuvent transformer votre processus industriel vers un avenir plus vert et plus rentable. Contactez nos experts techniques dès aujourd’hui