En moyenne, 43 % des arrêts non planifiés dans les usines chimiques sont causés par une défaillance de l’isolant thermique — souvent due à la rupture des briques réfractaires. Ces fissures ne sont pas seulement un problème technique : elles compromettent la sécurité, augmentent les coûts d'entretien et réduisent l’efficacité énergétique.

Lorsque la température change rapidement (par exemple pendant le démarrage ou l’arrêt du four), les matériaux subissent des contraintes internes. Une étude menée en 2023 par l’Institut de Matériaux Avancés montre que les variations de température supérieures à 200 °C/min entraînent une rupture structurelle dans 78 % des cas avec des briques standard.

La cause principale ? La dilatation inégale des couches internes. Si la surface chauffée se dilate plus vite que le cœur froid, elle génère des microfissures invisibles au début — mais qui deviennent critiques avec le temps.

Notre technologie repose sur deux innovations clés :

| Paramètre | Brique standard | Notre solution |

|---|---|---|

| Résistance au choc thermique | 15 cycles | 50 cycles |

| Durée de vie estimée | 12 mois | 36 mois |

| Coût total de possession (TCO) | Élevé | Moins de 60 % |

Un client industriel en France a rapporté une baisse de 62 % des incidents liés aux briques après leur remplacement par notre produit. Le chef d’usine a déclaré : “Nous avons évité 4 arrêts imprévus en 6 mois.”

Pour détecter les signes précoces de dégradation :

Vous avez déjà rencontré ce type de fissuration ? Partagez votre expérience dans les commentaires — vos retours peuvent aider d’autres gestionnaires d’usine à mieux comprendre ces risques cachés.

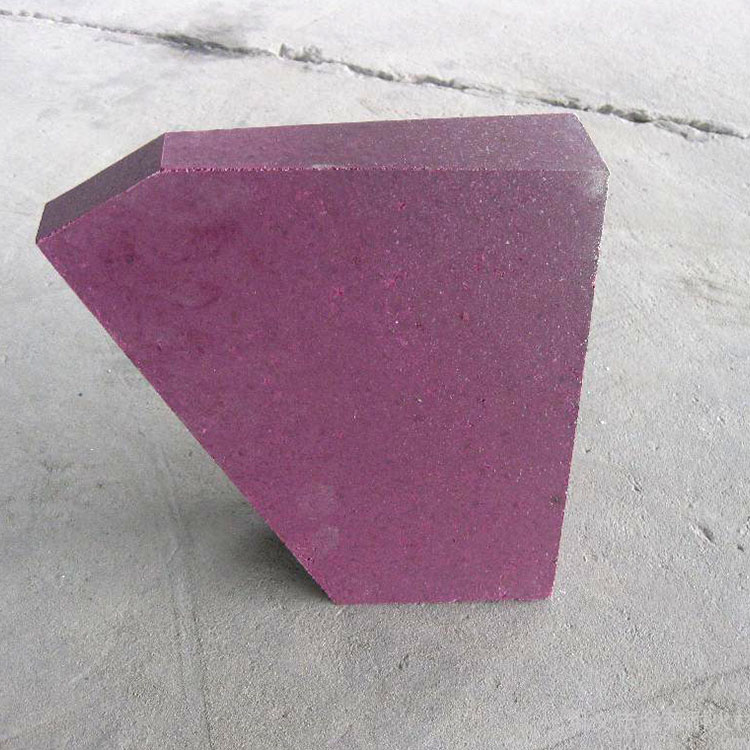

Découvrez comment nos briques réfractaires à structure sphérique et argile haute performance protègent vos équipements contre les chocs thermiques.

Obtenir une analyse gratuite de votre système de réfractaires