Vous êtes peut - être confronté à un problème courant dans l'industrie chimique : les briques réfractaires de vos fours chimiques fissurent fréquemment. Cette situation n'est pas seulement préoccupante d'un point de vue de sécurité, mais elle a également un impact négatif sur l'efficacité économique de votre entreprise.

En effet, les fissures dans les briques réfractaires du four chimique peuvent entraîner des fuites de chaleur, augmentant ainsi la consommation d'énergie. Selon des statistiques, une fuite de chaleur modérée peut augmenter la consommation d'énergie d'un four chimique de 10 à 15 %. De plus, les fuites peuvent également poser des risques pour la sécurité des opérateurs, car elles peuvent entraîner des surchauffes locales et des explosions potentielles.

Plusieurs facteurs peuvent contribuer à la formation de fissures dans les briques réfractaires. Tout d'abord, les variations brusques de température sont un facteur majeur. Lorsque le four chimique est mis en marche ou arrêté rapidement, les matériaux subissent des contraintes thermiques importantes, qui peuvent entraîner la formation de fissures.

Ensuite, le chauffage inégal est également un problème. Si certaines parties du four sont chauffées plus rapidement que d'autres, cela peut créer des contraintes mécaniques internes dans les briques, conduisant à leur fissuration. Enfin, les défauts internes des matériaux, tels que les pores ou les inclusions, peuvent également réduire la résistance des briques aux contraintes thermiques.

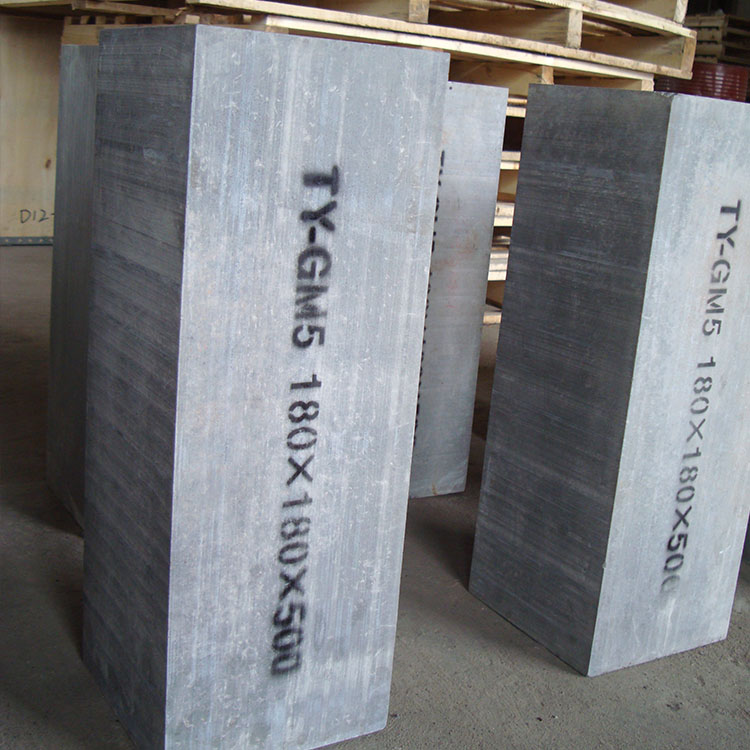

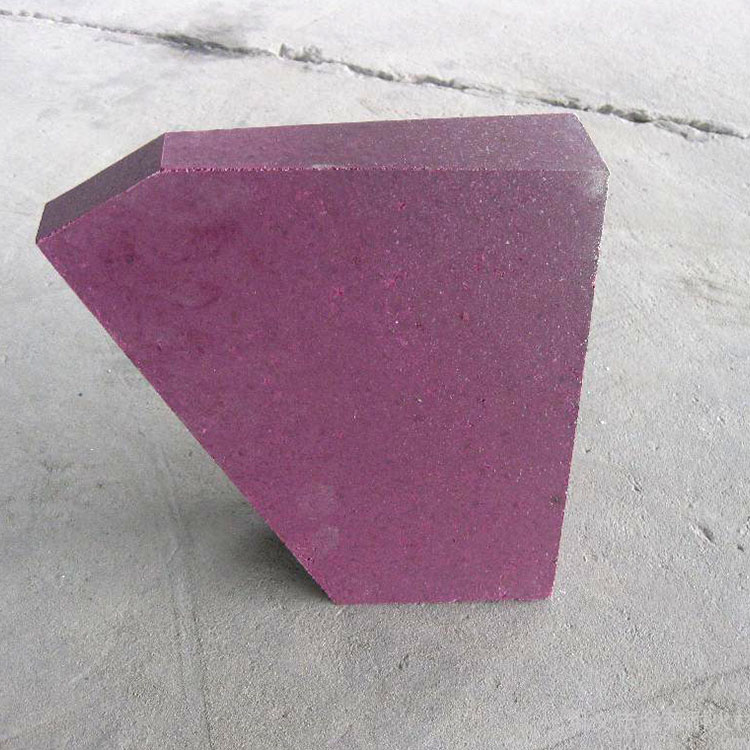

Pour résoudre ces problèmes, nous proposons des briques réfractaires à base de formulation d'argile avancée combinée à une structure de billes creuses. La structure de billes creuses joue un rôle crucial dans l'amélioration de la performance anti - choc thermique. Les billes creuses peuvent absorber et dissiper les contraintes thermiques, réduisant ainsi la probabilité de formation de fissures.

La formulation d'argile avancée, quant à elle, offre une meilleure résistance à la chaleur et une plus grande stabilité chimique. En combinant ces deux éléments, nous obtenons une brique réfractaire qui peut mieux résister aux chocs thermiques et aux variations de température.

Pour maintenir la stabilité de votre four chimique, il est essentiel de procéder à des inspections régulières. Voici quelques points clés à vérifier lors de vos inspections quotidiennes :

Si vous détectez des fissures ou des signes de détérioration, il est important de prendre des mesures immédiates pour éviter une défaillance complète. Par exemple, vous pouvez remplacer les briques endommagées ou effectuer des réparations mineures.

Pour mieux illustrer l'efficacité de nos solutions, prenons l'exemple d'une entreprise chimique qui utilisait des briques réfractaires traditionnelles. Elle avait des problèmes de fissuration fréquents, ce qui entraînait des arrêts non planifiés du four et des coûts de maintenance élevés. Après avoir adopté nos briques réfractaires à base d'argile avancée et de structure de billes creuses, l'entreprise a constaté une réduction significative des problèmes de fissuration. Les arrêts non planifiés ont été réduits de 50 %, et les coûts de maintenance ont été diminués de 30 %.

En résumé, les contraintes thermiques sont les principaux facteurs de la fissuration des briques réfractaires dans les fours chimiques. En utilisant des briques réfractaires à base de formulation d'argile avancée et de structure de billes creuses, vous pouvez améliorer considérablement la performance anti - choc thermique de vos fours. En plus, en effectuant des inspections régulières et en prenant des mesures préventives, vous pouvez réduire les risques d'arrêts non planifiés et améliorer l'efficacité économique de votre entreprise.

Si vous souhaitez en savoir plus sur nos briques réfractaires performantes et comment elles peuvent améliorer la protection de vos fours chimiques, cliquez ici.