Les briques réfractaires utilisées dans les fours chimiques sont sujettes à des fissures provoquées principalement par des contraintes thermiques sévères. Ces fissures compromettent non seulement la sécurité opérationnelle de l’équipement mais induisent également des pertes économiques significatives liées aux arrêts non planifiés et aux coûts de remplacement prématuré. Parmi les causes majeures on retrouve :

Les contraintes thermiques provoquent une expansion différentielle locale. Lors d'une variation rapide de la température, des tensions internes dépassent la limite élastique du matériau, initiant ainsi des fissures. La présence de défauts microscopiques aggrave la propagation de ces fissures, réduisant drastiquement la durée de vie des briques.

Des études récentes démontrent que le coefficient d’expansion thermique et la conductivité thermique des briques constituent des facteurs clés. L’optimisation de ces propriétés peut considérablement améliorer la résistance à la fatigue thermique.

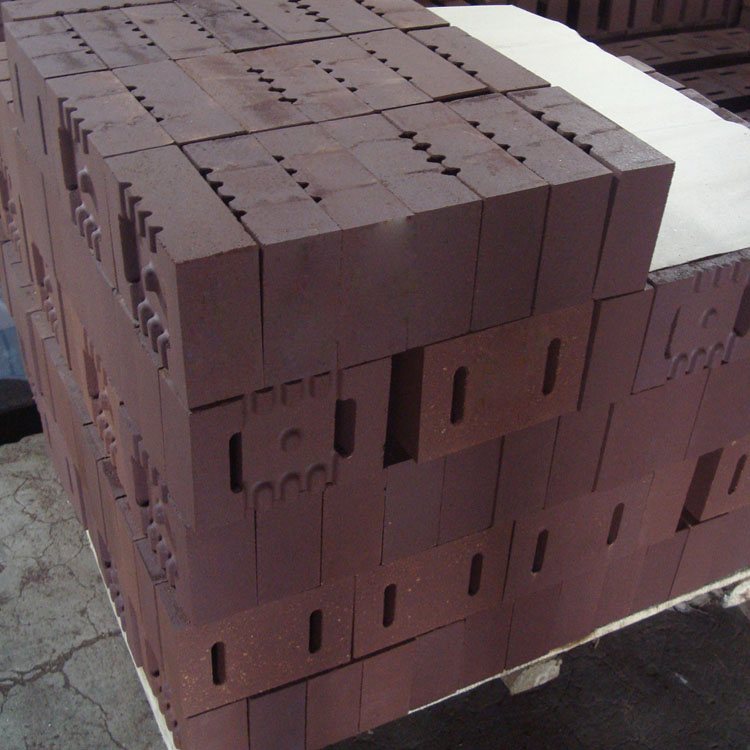

L’adoption d’une structure interne à billes creuses dans les briques réfractaires permet d'amortir les chocs thermiques grâce à une meilleure absorption des déformations. La présence de ces cavités contrôlées crée un effet tampon mécanique atténuant les contraintes.

Parallèlement, l’utilisation d’une formulation d’argile hautement purifiée et enrichie en minéraux spécifiques (comme l’andalousite ou la sillimanite) améliore la cohésion et la résistance structurelle globale. Cette composition optimise la température de fusion et minimise la formation de microfissures.

| Propriété | Brique conventionnelle | Brique à billes creuses + argile avancée |

|---|---|---|

| Résistance au choc thermique (cycles) | ~150 cycles | >500 cycles |

| Conductivité thermique (W/m·K) | 1,5 - 2,0 | 1,0 - 1,3 |

| Expansion thermique (%) | 0,8 - 1,0 | 0,4 - 0,6 |

Pour maximiser la durabilité, une routine de maintenance rigoureuse est indispensable :

En appliquant ces pratiques, les équipes de maintenance peuvent anticiper les défaillances, réduire les temps d’arrêt et préserver la sécurité opérationnelle.

Un site de production chimique européen a implémenté des briques réfractaires à structure à billes creuses couplées à une argile avancée dans ses fours rotatifs. Après un suivi de 18 mois, on a observé :

Ces résultats confirment l'impact positif de l'innovation matérielle combinée à une stratégie proactive d’entretien.

Afin d’optimiser la sécurité et la pérennité de vos équipements industriels, il est crucial d’intégrer des matériaux réfractaires de nouvelle génération. Notre gamme de briques isolantes en argile haute résistance et structure à billes creuses offre une solution éprouvée pour relever ces défis.