Dans le domaine industriel, l'économie d'énergie et l'efficacité opérationnelle sont des enjeux majeurs. Les briques réfractaires isolantes à faible conductivité thermique se sont avérées être une solution prometteuse pour les fours de craquage du pétrole et les haut-fourneaux métallurgiques. Cet article explore en profondeur leur application dans ces domaines, en mettant en évidence leurs avantages techniques et économiques.

Ces briques sont fabriquées à partir de corindon fondu de haute pureté et de corindon tabulaire importé. Cette sélection de matières premières offre des avantages significatifs en termes de résistance à la chaleur et de stabilité structurale. De plus, la technologie d'ajout de poudres ultrafines et le procédé de frittage précis dans le four à navettes à haute température contribuent à améliorer encore leurs performances.

Par exemple, le corindon fondu de haute pureté a une conductivité thermique relativement basse, ce qui réduit considérablement les pertes de chaleur. Selon des études, les briques fabriquées avec ce matériau peuvent réduire les pertes de chaleur de 20% à 30% par rapport aux briques traditionnelles.

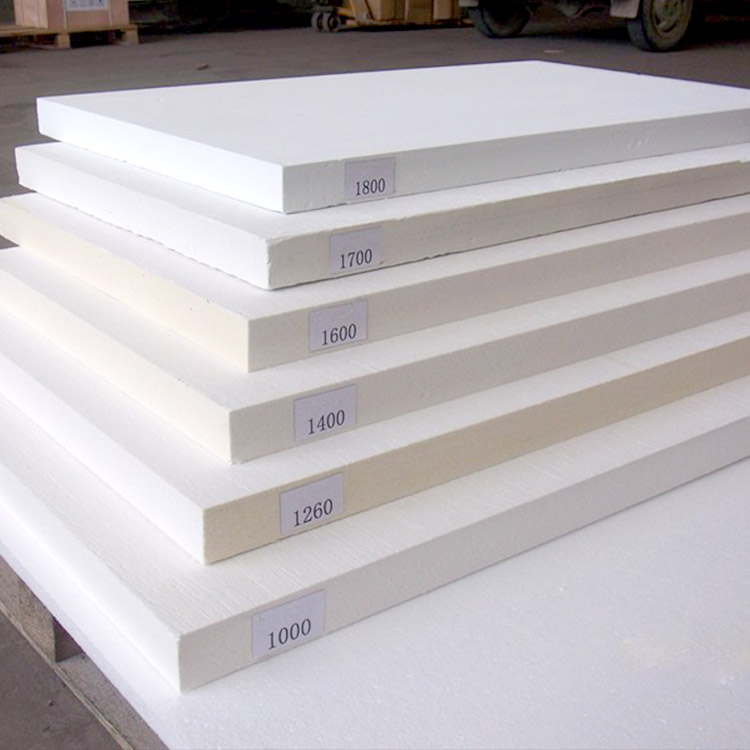

Les briques présentent une haute réfractivité, pouvant résister à des températures supérieures à 1700°C. Cette caractéristique est essentielle pour les fours de craquage du pétrole et les haut-fourneaux métallurgiques, où les températures peuvent atteindre des niveaux extrêmes.

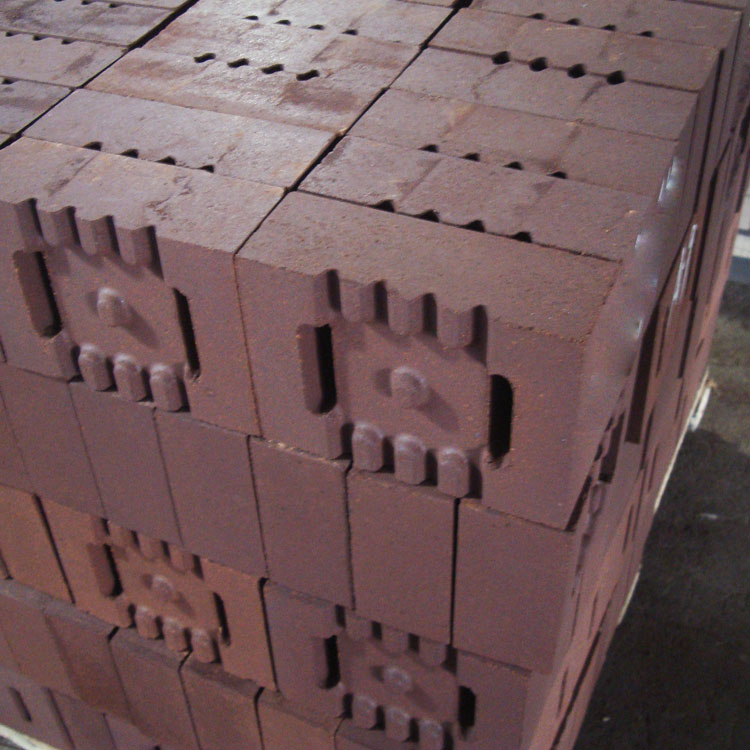

En outre, elles ont une excellente stabilité thermique. Elles peuvent résister à de brusques changements de température sans se fissurer ou se désagréger, ce qui prolonge considérablement la durée de vie des revêtements de four. Des cas d'utilisation ont montré que les revêtements de four utilisant ces briques ont une durée de vie allongée de 1,5 à 2 fois par rapport aux revêtements traditionnels.

La précision des dimensions des briques facilite également le murage rapide et améliore la stabilité structurale du four. Les erreurs de dimension sont contrôlées à moins de 0,5 mm, ce qui permet un assemblage précis et rapide.

Dans un four de craquage du pétrole d'une entreprise, l'utilisation des briques réfractaires isolantes à faible conductivité thermique a permis d'allonger la durée de vie du revêtement de four de 18 mois à 30 mois. En même temps, l'efficacité de fonctionnement du four a été améliorée de 15%, réduisant ainsi considérablement la consommation d'énergie.

Dans un haut-fourneau métallurgique, les résultats sont également remarquables. Les pertes de chaleur ont été réduites de 25%, et la durée de vie du revêtement de four a été prolongée de 1,8 fois. Ces améliorations ont entraîné une augmentation significative de la rentabilité de l'entreprise.

Pour les entreprises industrielles qui cherchent à réaliser des économies d'énergie et à améliorer l'efficacité de leurs fours, il est important de choisir les bonnes briques réfractaires isolantes. Les facteurs tels que la réfractivité, la stabilité thermique et la précision des dimensions doivent être pris en compte.

En outre, des recommandations d'application pratiques sont fournies, telles que le procédé de murage et l'entretien régulier. En suivant ces recommandations, les entreprises peuvent réaliser efficacement des transformations d'économie d'énergie.

Si vous souhaitez en savoir plus sur nos briques réfractaires isolantes à faible conductivité thermique et bénéficier de notre support technique, n'hésitez pas à nous contacter. Notre équipe de spécialistes est prête à vous aider à trouver la solution la plus adaptée à vos besoins.