Dans l’industrie des procédés thermiques, le choix des matériaux réfractaires est crucial, particulièrement dans les fours à fonctionnement intermittent tels que les fours de recuit. Leur fréquence élevée d'allumages et extinctions (cycles thermiques rapides) soumet les matériaux à des chocs thermiques importants, rendant essentielle la résistance à la rupture thermique pour garantir une durabilité accrue.

Le choc thermique est provoqué par des variations rapides de température, générant des gradients thermiques internes significatifs. Ceux-ci induisent des contraintes mécaniques dans la matrice du matériau réfractaire, résultant de la différence de dilatation thermique entre les phases constitutives. Ce phénomène peut engendrer fissures, microfissures, voire rupture complète lorsque la limite de résistance mécanique est dépassée.

La tolérance à ces contraintes dépend directement du coefficient de dilatation thermique, de la résistance en traction (ténacité) et de la microstructure (homogénéité, porosité, phases cristallines). Ainsi, pour des applications intermittentes, un matériau présentant un faible coefficient de dilatation mais une bonne ductilité intrinsèque sera favorisé.

| Propriété | Brique en Haut-Alumine | Brique en Corindon |

|---|---|---|

| Composition structurale | Composite : Mullite (3Al₂O₃·2SiO₂), Corindon et phase vitreuse | Principalement Corindon (Al₂O₃ > 95%) |

| Coefficients de dilatation thermique (20-1200 °C) | ~ 6.5–7.5 × 10⁻⁶ /K | ~ 8.0–8.5 × 10⁻⁶ /K |

| Ténacité à la rupture | Environ 2.1–3.0 MPa·m^0.5, favorisée par la phase mullite | 1.0–1.5 MPa·m^0.5, plus fragile |

| Conductivité thermique (à 1000 °C) | 0.8–1.2 W/(m·K), excellente isolation | 2.5–3.0 W/(m·K), plus conductrice |

| Résistance au choc thermique | Élevée, grâce à la matrice composite mullite/corindon + ph. vitreuse | Plus susceptible aux fissures dû à la structure monolithique |

En résumé, la brique en haut-alumine bénéficie d'une microstructure composite, où la mullite joue un rôle clé dans la réduction des contraintes thermiques internes, tandis que la phase vitreuse assure une certaine plasticité. À l’inverse, la brique en corindon, malgré sa haute pureté et résistance à l’usure, montre une ténacité plus faible et une conductivité thermique élevée, favorisant les pertes énergétiques et un risque accru de fissuration lors des cycles rapides.

Dans des fours de recuit utilisés pour le traitement thermique de pièces métalliques ou céramiques, la fréquence d’utilisation intermittente impose un matériau qui non seulement résiste aux chocs thermiques répétés mais minimise aussi les pertes d'énergie. Par exemple :

L’utilisation de briques en corindon, bien que adaptée à des températures très élevées et à des environnements abrasifs, s’avère moins optimale quand la durabilité face au choc thermique et l’économie d’énergie sont des priorités.

Pour une sélection technique pertinente, les critères suivants s’avèrent déterminants :

Il convient aussi d’intégrer le retour d’expérience client et les données d’application pratique pour affiner la décision au cas par cas.

.jpg)

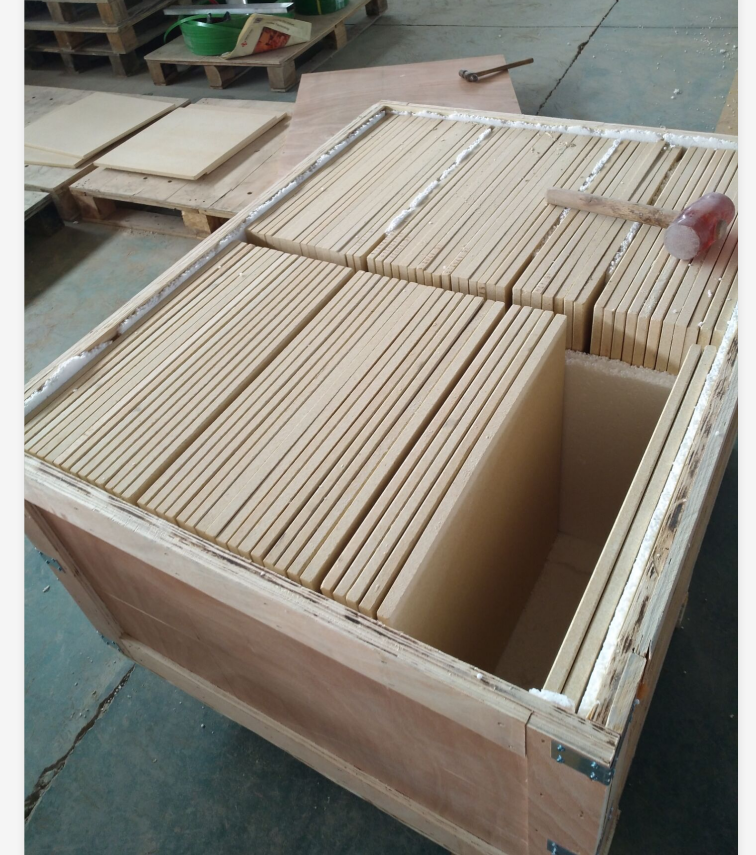

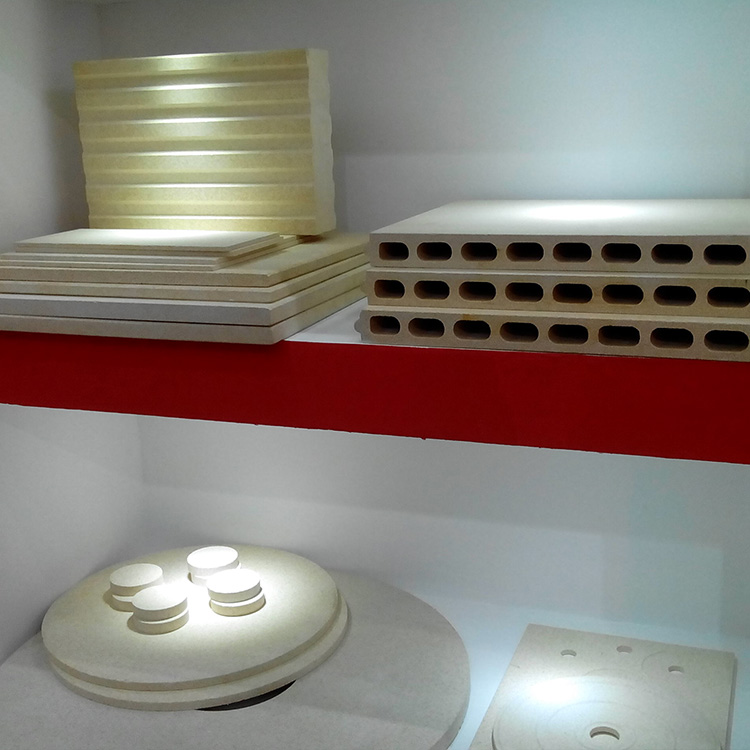

Notre gamme innovante de briques haut-alumine, dotée d'une composition mullite/ corindon et d’une phase vitreuse optimisée, offre :

Ces atouts techniques, corroborés par des installations réussies dans des fours de recuits intermittents au sein de l’industrie métallurgique et céramique, garantissent une exploitation optimale et durable.