Les briques réfractaires constituent le cœur des équipements de combustion dans l'industrie chimique. Leur intégrité garantit la sécurité opérationnelle et l'efficacité énergétique des fours. Cependant, la fissuration prématurée de ces briques, souvent liée aux contraintes thermiques, menace leur durabilité et peut engendrer des arrêts coûteux ainsi que des risques pour la sécurité. Cet article décrit avec précision les mécanismes de défaillance, propose des solutions techniques avancées et oriente vers les meilleures pratiques d’inspection et de maintenance.

La fissuration interne et externe des briques réfractaires est une problématique récurrente dans les fours chimiques exposés à des conditions extrêmes. Ces fissures réduisent l’isolation thermique efficace, augmentent la pénétration de chaleur vers la structure porteuse, et accélèrent la dégradation globale.

Sur le plan économique, le remplacement prématuré des briques entraine des coûts importants en termes d’achat des matériaux, main-d'œuvre, et perte de production pendant les réparations. En outre, la défaillance peut provoquer des arrêts imprévus et compromettre la sécurité des installations.

Le stress thermique apparaît principalement à cause de variations brusques de température et d’un chauffage non homogène du matériau réfractaire. Ces conditions provoquent des dilatations différentielles internes, générant des contraintes qui, si elles dépassent la résistance mécanique du matériau, engendrent fissuration et fragmentation.

| Facteur | Description | Impact typique |

|---|---|---|

| Variations rapides de température | Chocs thermiques causés par démarrages/arrêts fréquents | Microfissures, fatigue thermique |

| Chauffage non uniforme | Zones froides et chaudes dans le même élément | Fissures longitudinales, éclatements |

| Défauts internes du matériau | Porosité excessive, inclusion de corps étrangers | Points faibles concentrés favorisant les fissures |

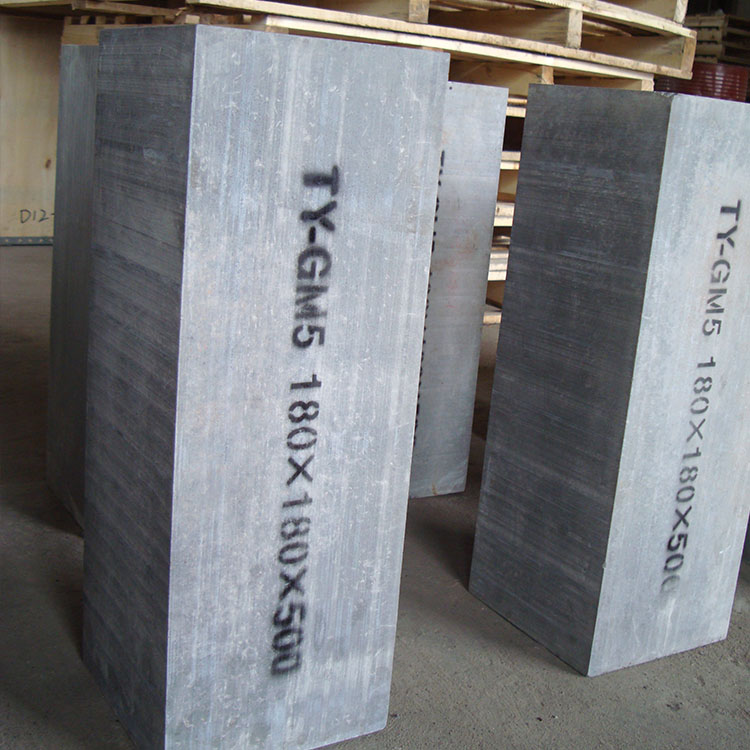

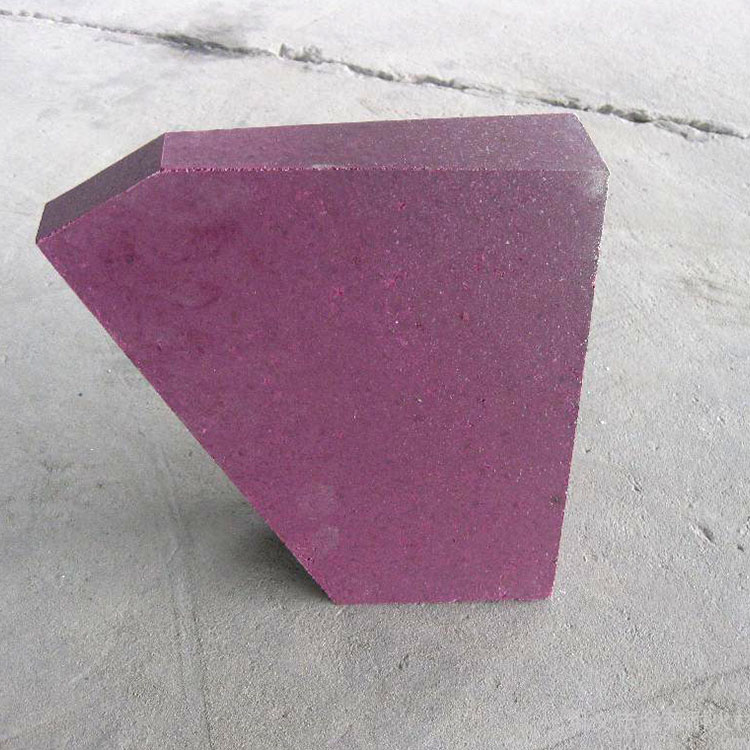

Les innovations récentes en matériaux réfractaires comprennent la conception de briques intégrant une structure creuse sphérique, permettant d’absorber plus efficacement les contraintes de dilatation. Associée à un dosage optimisé de constituants argileux hautement résistants, cette avancée améliore la résistance au choc thermique et la durabilité.

Le mécanisme repose sur la dissipation locale des tensions au niveau des cavités sphériques, qui agissent comme des amortisseurs internes, réduisant le risque de propagation de fissures.

Une maintenance proactive est essentielle pour détecter les premiers signes de dégradation. Les étapes recommandées incluent :

Une simulation de ces inspections peut s’avérer utile pour former le personnel et améliorer la réactivité lors des interventions.

Une grande entreprise chimique européenne a observé une réduction de 40 % de la fréquence des fissures après avoir remplacé ses briques classiques par des modèles conçus avec la structure creuse sphérique et formules argileuses spéciales. Couplé à un programme rigoureux de maintenance préventive, la durée de vie moyenne est passée de 6 à 12 mois, améliorant la disponibilité des installations.

Au regard des résultats, il est conseillé d’intégrer ces briques innovantes dans les programmes d’entretien afin de prévenir les risques et optimiser les coûts de maintenance.

Pour assurer la pérennité de vos installations, découvrez dès maintenant nos solutions de briques réfractaires haute performance, conçues pour maximiser la résistance au stress thermique et garantir la sécurité de vos fours chimiques. Explorez nos produits innovants et optimisez votre maintenance dès aujourd’hui.