Dans le monde industriel actuel, l'efficacité énergétique des fours à haute température est devenue un enjeu crucial pour les entreprises. Les fours à haute température consomment généralement une quantité considérable d'énergie, ce qui non seulement augmente les coûts de production, mais aussi pose des défis environnementaux. C'est dans ce contexte que les briques isolantes réfractaires à haute résistance thermique deviennent un choix clé pour améliorer l'efficacité énergétique des fours.

Les fours à haute température, tels que ceux utilisés dans l'industrie métallurgique, la céramique et la verrerie, sont confrontés à des problèmes d'énergie élevée. En raison de la forte chaleur générée dans le four, une grande partie de l'énergie est perdue par conduction thermique à travers les parois du four. Selon des données de recherche, jusqu'à 30% de l'énergie consommée par les fours à haute température peut être perdue en raison de la mauvaise isolation thermique. Cela non seulement entraîne des coûts de production élevés, mais aussi réduit la compétitivité des entreprises.

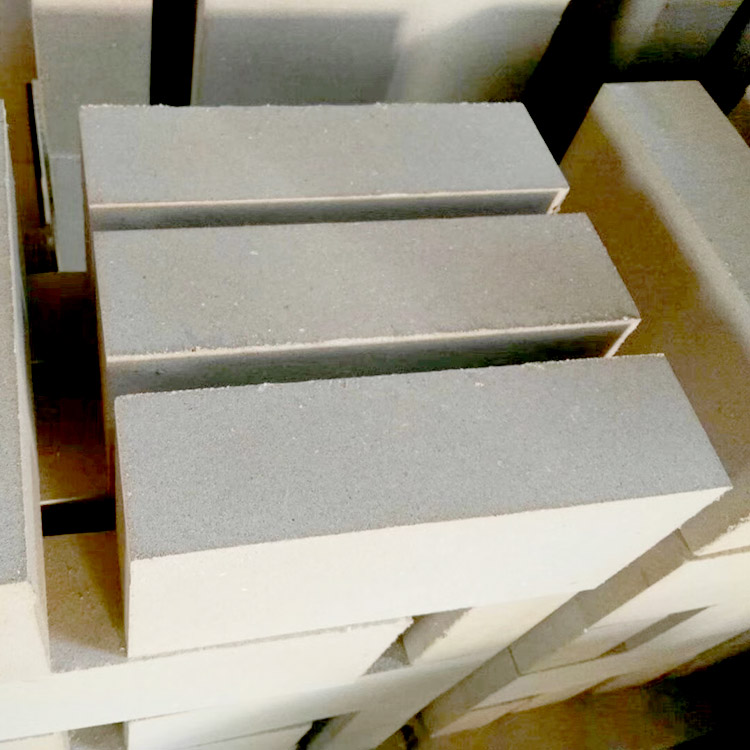

Les briques isolantes réfractaires en argile réfractaire haute résistance ont des propriétés physiques exceptionnelles. Leur faible conductivité thermique est l'une de leurs caractéristiques clés. La conductivité thermique d'une brique isolante réfractaire de qualité supérieure peut être inférieure à 0,2 W/(m·K), ce qui signifie qu'elle peut efficacement réduire la perte de chaleur par conduction. En outre, ces briques ont une haute résistance au choc thermique. Elles peuvent résister à des variations rapides de température sans se fissurer ou se dégrader, ce qui garantit la stabilité du revêtement du four.

Le principe technique de la faible conductivité thermique et de la haute résistance au choc thermique repose sur la structure poreuse des matériaux. Les pores dans les briques isolantes réfractaires agissent comme des barrières thermiques, ralentissant la propagation de la chaleur. En même temps, la structure poreuse peut absorber les contraintes thermiques générées par les variations de température, ce qui améliore la résistance au choc thermique.

La construction des briques isolantes réfractaires est un processus crucial pour garantir l'efficacité d'isolation thermique. Pendant la phase de construction, il est essentiel de contrôler les joints de maçonnerie, de disposer correctement les joints de dilatation et de sceller les couches. Les joints de maçonnerie doivent être aussi étroits que possible pour réduire la perte de chaleur par convection. Les joints de dilatation doivent être disposés de manière appropriée pour permettre la dilatation thermique des briques sans causer de fissures dans le revêtement du four. En outre, la scellure entre les couches de briques isolantes est également importante pour éviter les fuites de chaleur.

Dans de nombreux secteurs industriels, les briques isolantes réfractaires ont montré des effets d'économie d'énergie significatifs. Par exemple, dans une usine de métallurgie, après l'utilisation de briques isolantes réfractaires de haute qualité, la consommation d'énergie du four a été réduite de 20%. En même temps, la durée de vie du revêtement du four a été prolongée de 30%, ce qui a considérablement réduit les coûts de maintenance et de remplacement.

Dans l'industrie céramique, les briques isolantes réfractaires ont également contribué à l'amélioration de l'efficacité énergétique. En contrôlant précisément les paramètres de construction, les entreprises ont pu obtenir une couche d'isolation thermique optimale, ce qui a réduit la perte de chaleur et amélioré la qualité des produits céramiques.

En conclusion, les briques isolantes réfractaires à haute résistance thermique sont un choix clé pour améliorer l'efficacité énergétique des fours à haute température. Une conception et une construction scientifiques et rationnelles de la couche d'isolation thermique sont essentielles pour promouvoir la transformation verte et bas carbone des entreprises. Si vous êtes intéressé par nos solutions d'économie d'énergie pour les fours à haute température, n'hésitez pas à nous contacter pour obtenir un plan produit personnalisé.