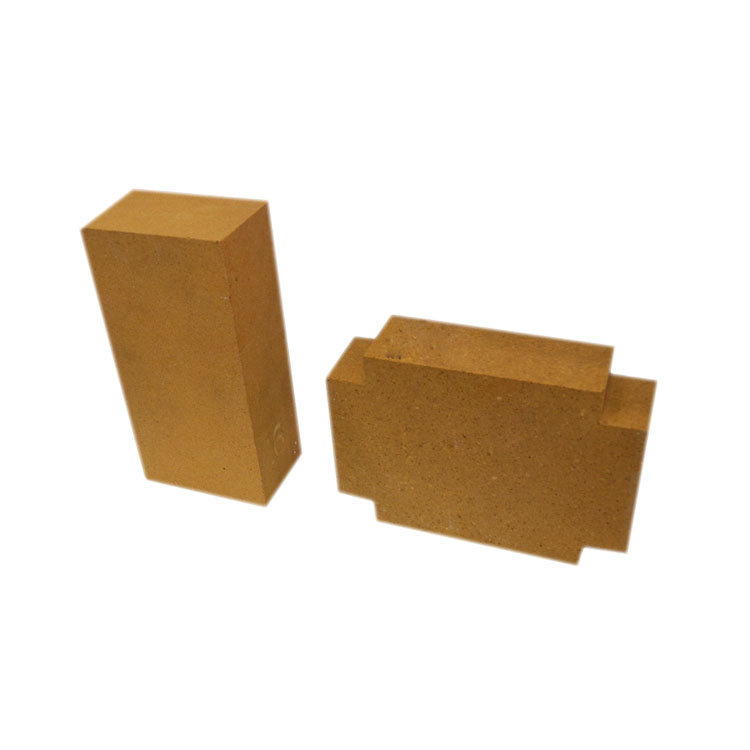

Dans la conception des fours industriels chimiques, le mauvais choix de matériaux réfractaires peut entraîner de nombreux problèmes, tels qu'une consommation d'énergie élevée, une courte durée de vie et même des accidents de sécurité. Cet article se penche sur les avantages clés des briques isolantes en argile réfractaire haute résistance dans des conditions de fonctionnement en dessous de 1350°C, notamment leur faible conductivité thermique, leur excellente résistance aux chocs thermiques et leur très faible variation de longueur sous réchauffage.

Avant de plonger dans les détails des matériaux réfractaires, il est essentiel de comprendre les principales performances que l'on attend d'eux. La conductivité thermique est l'un des facteurs clés. Une conductivité thermique faible signifie que le matériau peut réduire efficacement la perte de chaleur, ce qui contribue à l'économie d'énergie. Par exemple, les briques isolantes en argile réfractaire haute résistance ont une conductivité thermique d'environ 0,2 - 0,3 W/(m·K) à 800°C, tandis que les briques en alumine haute ont une conductivité thermique d'environ 0,4 - 0,6 W/(m·K) dans les mêmes conditions.

En plus de la conductivité thermique, la résistance aux chocs thermiques et la variation de longueur sous réchauffage sont également des critères importants. Les fours industriels chimiques sont souvent soumis à des cycles de démarrage et d'arrêt fréquents ou à des variations de température importantes. Dans ce contexte, les briques isolantes en argile réfractaire haute résistance présentent une excellente résistance aux chocs thermiques. Elles peuvent supporter plus de 100 cycles de choc thermique entre 1100°C et la température ambiante sans dommages majeurs, tandis que les briques en argile ordinaire peuvent seulement supporter environ 20 - 30 cycles.

| Matériau | Conductivité thermique (W/(m·K) à 800°C) | Résistance aux chocs thermiques (cycles) | Variation de longueur sous réchauffage (%) |

|---|---|---|---|

| Briques isolantes en argile réfractaire haute résistance | 0,2 - 0,3 | >100 | ±0,2 |

| Briques en alumine haute | 0,4 - 0,6 | 50 - 70 | ±0,3 |

| Briques en argile ordinaire | 0,3 - 0,5 | 20 - 30 | ±0,5 |

Différentes conditions de fonctionnement des fours industriels chimiques nécessitent des matériaux réfractaires adaptés. Dans les fours avec des températures constantes et stables, les matériaux à haute conductivité thermique peuvent être une option, car ils permettent une bonne diffusion de la chaleur. Cependant, dans les fours avec des cycles de démarrage et d'arrêt fréquents ou des variations de température importantes, les briques isolantes en argile réfractaire haute résistance sont plus appropriées.

Une erreur de perception courante est de ne considérer que le prix lors de la sélection de matériaux réfractaires, en ignorant leur stabilité et leur performance à long terme. Un exemple concret est un four chimique qui a utilisé des briques en argile ordinaire pour réduire les coûts initiaux. Cependant, après quelques mois d'utilisation, les briques ont commencé à se fissurer et à se désagréger, entraînant une augmentation de la consommation d'énergie et des coûts de maintenance. Pour éviter ce genre d'erreur, il est essentiel de prendre en compte toutes les performances des matériaux et de choisir celui qui convient le mieux aux conditions de fonctionnement spécifiques.

"Nous avons utilisé les briques isolantes en argile réfractaire haute résistance dans nos fours industriels chimiques. Depuis, nous avons observé une réduction significative de la consommation d'énergie et une augmentation de la durée de vie des fours." - Témoignage d'un ingénieur en charge de la maintenance des fours

En conclusion, la sélection appropriée de matériaux réfractaires est cruciale pour la conception et le fonctionnement des fours industriels chimiques. Les briques isolantes en argile réfractaire haute résistance offrent de nombreux avantages, notamment une faible conductivité thermique, une excellente résistance aux chocs thermiques et une faible variation de longueur sous réchauffage. Pour en savoir plus sur les paramètres techniques de ces matériaux ou obtenir un guide de sélection, cliquez ici.