En la industria química, una sola grieta en el revestimiento refractario puede causar paradas no planificadas que afectan tanto la seguridad como la rentabilidad. Según estudios de mantenimiento industrial, hasta un 40% de las averías en hornos se deben a fallos térmicos en los ladrillos refractarios, especialmente cuando hay cambios bruscos de temperatura o calentamiento desigual. Esta es una realidad que muchas plantas enfrentan sin tener una solución técnica clara.

El estrés térmico ocurre cuando el material se expande y contrae rápidamente debido a variaciones de temperatura. Por ejemplo, si un horno se calienta de 30°C a 1200°C en menos de 30 minutos, el ladrillo experimenta tensiones internas que pueden romper su estructura. Además, defectos internos como porosidad irregular o mezclas inadecuadas de arcilla aumentan esta fragilidad. En condiciones extremas, esto lleva a grietas que comprometen la integridad del horno y exigen reparaciones costosas.

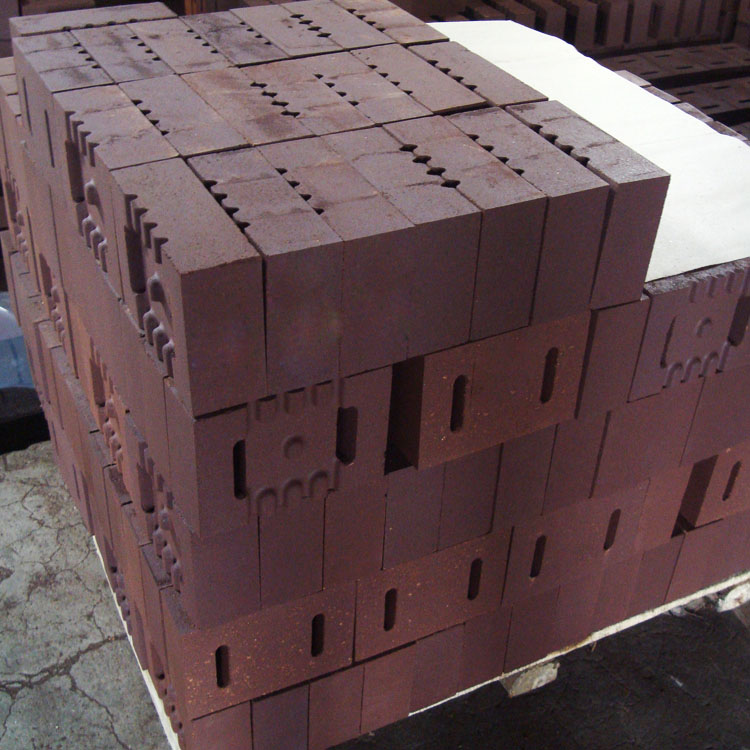

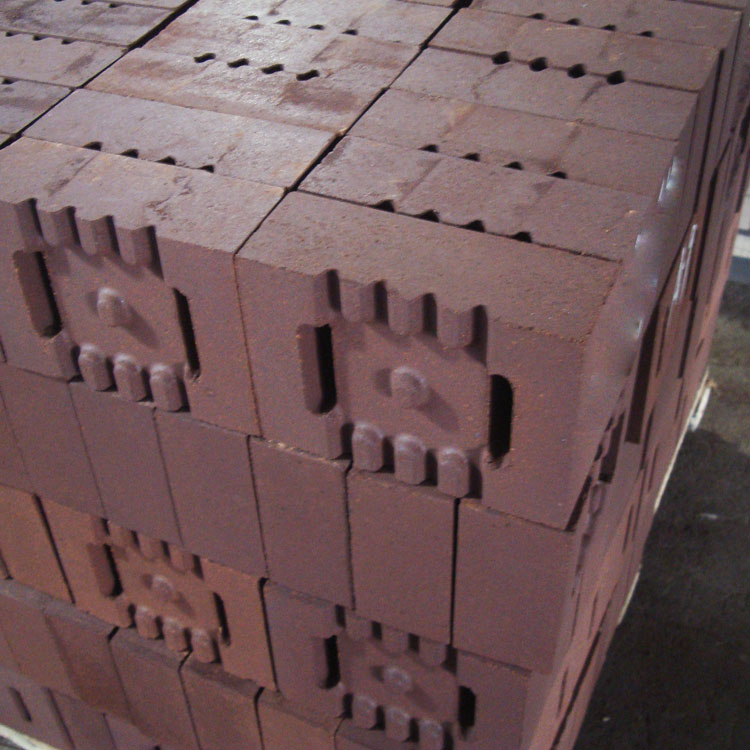

Nuestro ladrillo refractario de alta densidad utiliza una combinación única de una estructura esférica hueca y una formulación premium de arcilla de alta pureza. Esto reduce la conductividad térmica y disipa mejor el calor, evitando concentraciones locales de tensión. En pruebas realizadas en laboratorios independientes, este producto mostró una resistencia al choque térmico 3 veces mayor que los materiales estándar (más de 50 ciclos de calentamiento/encendido sin fracturas).

| Característica | Material estándar | Nuestro producto |

|---|---|---|

| Resistencia al choque térmico (ciclos) | 15–20 | 50+ |

| Conductividad térmica (W/m·K) | 1.2 | 0.6 |

| Durabilidad estimada (años) | 3–5 | 7–10 |

La clave está en la prevención. Una inspección diaria bien estructurada —como revisar puntos críticos (esquinas, zonas de entrada de gas) con termografía infrarroja— puede detectar grietas incipientes antes de que se propaguen. Además, registrar datos de operación (temperatura, tiempo de ciclo) permite modelar riesgos y ajustar procesos proactivamente.

Una planta petroquímica en México redujo sus paradas no planificadas en un 65% tras implementar nuestro sistema de monitoreo + ladrillos refractarios especializados. Lo que comenzó como una auditoría de mantenimiento se convirtió en una transformación cultural del equipo técnico hacia la prevención activa.

No se trata solo de cambiar un material: es adoptar una mentalidad de gestión predictiva. Si tu proceso depende de hornos estables, ya sea en refinación, producción de cemento o tratamiento de residuos, entonces mejorar el revestimiento es una inversión directa en eficiencia y seguridad.

¿Listo para proteger tus hornos con tecnología probada? Descubre cómo nuestros ladrillos refractarios de alta resistencia pueden ayudarte a reducir paradas y prolongar la vida útil de tu equipo industrial.

Mejora tu protección contra grietas térmicas hoy