En la búsqueda constante por optimizar el consumo energético y maximizar la durabilidad de los hornos industriales, los ladrillos refractarios de baja conductividad térmica han emergido como una solución técnica crucial. Especialmente los ladrillos aislantes de mullita (Moissanita) que aprovechan materias primas de alta pureza y procesos avanzados, representan un salto cualitativo en la eficiencia térmica y la longevidad de los recubrimientos refractarios. Esta tecnología es esencial para sectores como la petroquímica, siderúrgica y cementera, donde los costos energéticos y de mantenimiento impactan significativamente la rentabilidad.

El rendimiento superior de estos ladrillos se debe a su composición específica. Se utilizan alúmina fundida de alta pureza y alúmina tabular importada con forma laminar, que se combinan con polvos ultrafinos para aumentar la densidad y mejorar la integridad microestructural. El proceso de sinterización en hornos de alta temperatura tipo túnel permite obtener una estructura sin fisuras y con un control dimensional estricto. Esto limita la pérdida de calor por conducción y evita deformaciones térmicas durante ciclos severos.

Frente a ladrillos tradicionales, estos materiales reducen la conductividad térmica en un 30% a 40%, lo que implica una importante disminución en el consumo energético estimada en hasta un 15% en aplicaciones industriales continuas.

Más allá del aislamiento térmico, estos ladrillos aportan una elevada resistencia al choque térmico debido a su estructura cristalina estable. La mejora en la estabilidad dimensional asegura un mejor ajuste y menos necesidad de reparaciones frecuentes. Adicionalmente, el menor consumo de mortero refractario y la reducción del tiempo de instalación contribuyen a optimizar costos totales de operación. En promedio, la velocidad de colocación puede mejorar en un 20%, mientras que los costes asociados a la mano de obra y materiales se reducen sustancialmente.

Estos ladrillos se han implementado con éxito en hornos de craqueo petroquímico, donde el ambiente agresivo y las altas temperaturas requieren máxima protección térmica y química. En hornos tipo soplante para metalurgia, la prolongación de la vida útil del revestimiento supera los 3 años en condiciones estándar, un incremento notable respecto a materiales convencionales.

El siguiente gráfico ilustra el proceso de producción desde la selección de materias primas hasta el sinterizado, destacando los pasos claves que garantizan la calidad final del producto.

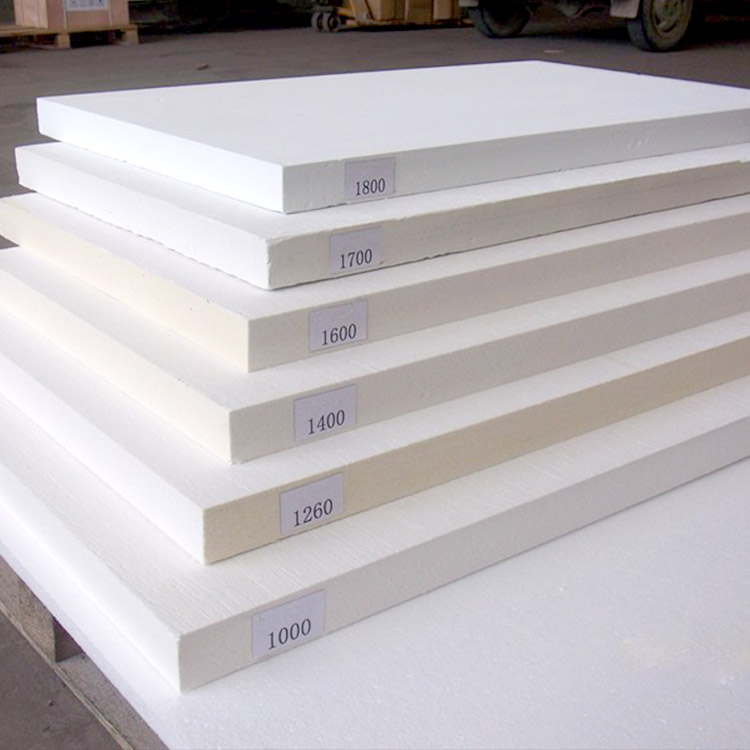

La selección del tipo adecuado de ladrillo debe considerar características específicas del horno, como temperatura operativa, atmósfera del proceso y requerimientos mecánicos. Para hornos con ciclos térmicos frecuentes, la alta resistencia al choque térmico es prioritaria, mientras que en procesos continuos la conductividad térmica mínima es clave para reducir el consumo energético.

Recomendamos además ajustes en el diseño de la instalación, combinando los ladrillos aislantes con capas internas de ladrillos estructurales para optimizar la resistencia mecánica sin sacrificar el aislamiento.

Los ladrillos refractarios de baja conductividad térmica no solo ofrecen ahorros económicos directos como menor consumo de energía y alargamiento de vida útil; permiten cumplir con normativas ambientales más estrictas al reducir emisiones indirectas asociadas a la generación eléctrica. Su uso respalda iniciativas de responsabilidad social corporativa y mejora la imagen ante inversionistas y clientes.

En resumen, la innovación en materiales y procesos para fabricar estos ladrillos está transformando la eficiencia térmica en la industria pesada, promoviendo un equilibrio ideal entre rendimiento técnico y viabilidad económica.