Guía práctica: Cómo las ladrillos refractarios de baja conductividad térmica optimizan el ahorro energético en hornos industriales

Este artículo explica en profundidad las ventajas técnicas de los ladrillos refractarios de baja conductividad térmica en la eficiencia energética de hornos industriales. Se detallan los materiales de alta pureza como el alúmina fundida y la alúmina laminada importada, junto con tecnologías clave como la adición de polvo ultrafino y la sinterización precisa en horno de tránsito a alta temperatura. Se demuestra cómo su elevada resistencia térmica, estabilidad ante choques térmicos y precisión dimensional mejoran la durabilidad del revestimiento, reducen el uso de mortero y aumentan la eficiencia operativa. Con casos reales en hornos de craqueo de petróleo y hornos de alto horno en metalurgia, se muestran resultados medibles en ahorro energético y vida útil extendida. Ideal para ingenieros y gestores de planta que buscan decisiones informadas para mejorar el rendimiento energético.

Cómo reducir el consumo energético en hornos industriales con ladrillos refractarios de baja conductividad térmica

En la industria moderna del metalurgia y la refinación, cada kilowatt-hora ahorrado se traduce directamente en mayor rentabilidad. El uso de ladrillos refractarios de baja conductividad térmica no es solo una mejora técnica, sino una estrategia de eficiencia que puede reducir hasta un 12–18% en el consumo energético de hornos como los de craqueo de petróleo o hornos de fundición de hierro.

¿Qué hace que estos ladrillos sean tan eficientes?

La clave está en la selección de materias primas y procesos de fabricación avanzados:

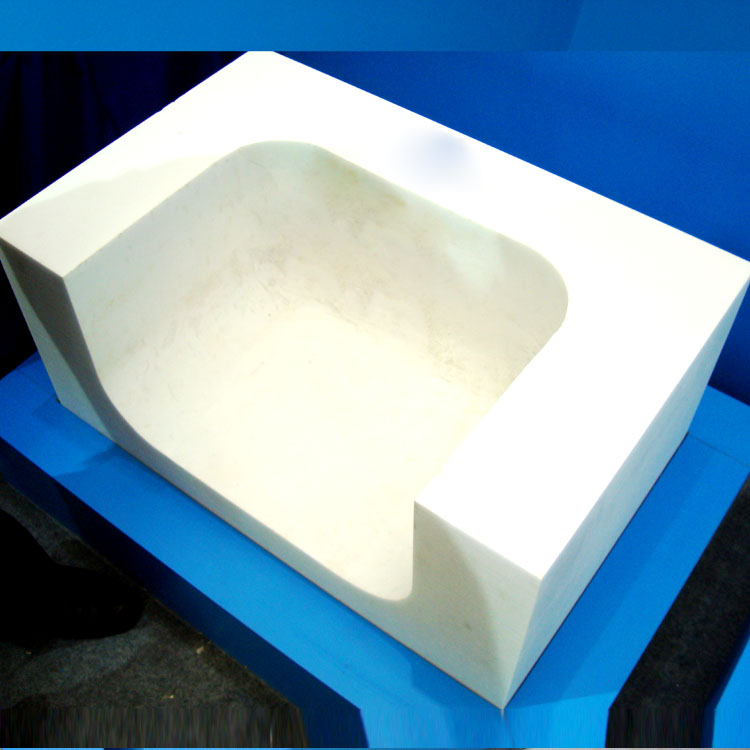

- Alúmina fundida de alta pureza (≥99%): Mejora la resistencia a altas temperaturas (>1700°C) y reduce la pérdida de calor por conducción.

- Alúmina plana importada (de Alemania o Japón): Aumenta la estabilidad térmica y previene la fractura por choque térmico durante ciclos de calentamiento y enfriamiento.

- Tecnología de adición de polvo ultrafino (≤1μm): Permite una densificación más uniforme, reduciendo porosidad y mejorando la integridad estructural.

- Proceso de sinterización en horno de tránsito de alta temperatura (1600–1750°C): Garantiza una microestructura homogénea con mínima deformación dimensional.

“Un horno industrial con ladrillos de baja conductividad térmica puede operar con hasta 15% menos gas natural sin perder rendimiento. Esto equivale a €25,000–€40,000 en ahorros anuales para una planta media.” – Ingeniero de Procesos, Grupo Siderúrgico Europeo

Aplicaciones reales: casos de éxito

En una planta de craqueo catalítico en México, el reemplazo de ladrillos convencionales por estos materiales permitió:

- Reducción del tiempo de calentamiento en un 22%.

- Aumento de la vida útil del revestimiento de 18 meses a 34 meses.

- Reducción del uso de mortero refractario en un 30%, lo que disminuyó costos de mantenimiento.

En otro caso, una fundición de acero en España logró una mejora del 14% en la eficiencia energética tras la instalación de este tipo de ladrillos en sus hornos de reverbero, lo que se tradujo en una reducción de emisiones CO₂ de aproximadamente 180 toneladas/año.

¿Cómo elegir el material correcto para tu horno?

No todos los hornos requieren el mismo tipo de ladrillo. La elección debe basarse en:

- Temperatura máxima de operación (≤1400°C vs >1700°C).

- Presencia de agentes químicos corrosivos (como sulfuros o cloruros).

- Velocidad de ciclo térmico (ciclos rápidos exigen mayor estabilidad térmica).

Si estás considerando una actualización de tu sistema de revestimiento, te recomendamos solicitar una evaluación técnica personalizada. Nuestro equipo de ingeniería puede ayudarte a identificar el mejor material según tus condiciones específicas de operación.

¿Listo para optimizar tu horno industrial?

Descubre cómo nuestros ladrillos de baja conductividad térmica pueden mejorar la eficiencia energética de tu planta hoy mismo.

Solicita tu análisis técnico gratuito

.jpg?x-oss-process=image/resize,h_800,m_lfit/format,webp)