Parámetros clave para la eficiencia energética en hornos de alta temperatura: selección de coeficiente de conductividad térmica y resistencia al choque térmico

2025-09-17

Conocimientos técnicos

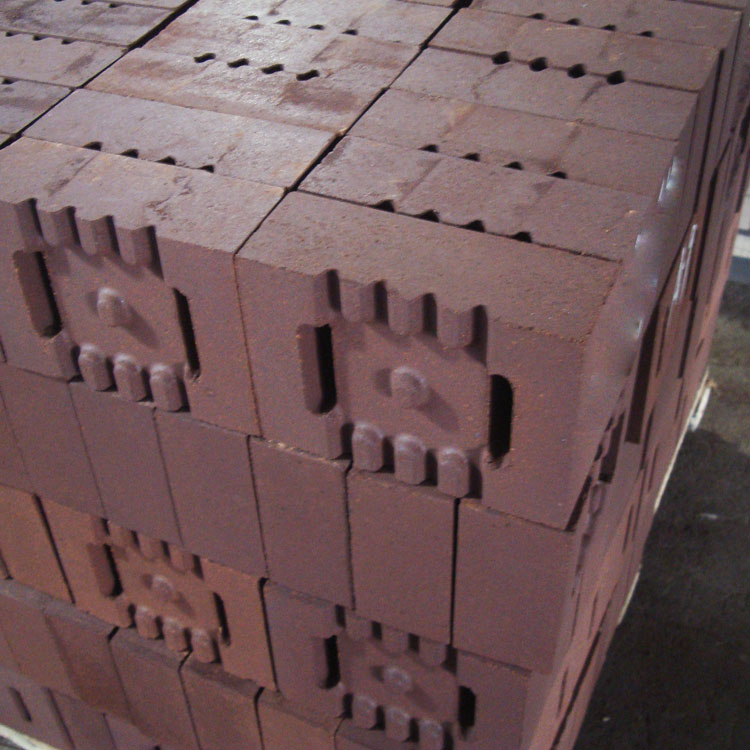

El presente artículo analiza en profundidad los criterios de selección para ladrillos refractarios aislantes utilizados en hornos industriales a temperaturas inferiores a 1350°C en la industria química. Se abordan los indicadores técnicos esenciales como el coeficiente de conductividad térmica, la resistencia al choque térmico, la dilatación lineal y la resistencia mecánica, mediante comparativas entre materiales de alta alúmina, arcilla refractaria y ladrillos con agregados huecos. A través de casos prácticos en reactores químicos con ciclos frecuentes de arranque y parada y considerables variaciones térmicas, se destaca la superioridad de los ladrillos aislantes de arcilla refractaria de alta resistencia en consumo energético y durabilidad. Se ofrece una guía técnica para ingenieros que busquen optimizar la vida útil del refractario y la eficiencia energética del horno, al tiempo que se previenen errores comunes en la selección de materiales para garantizar una operación segura y estable a alta temperatura.

Parámetros Clave para la Selección Eficiente de Ladrillos Refractarios Aislantes en Hornos de Alta Temperatura

En la industria química, los hornos que operan a temperaturas inferiores a 1350°C requieren una cuidadosa selección de materiales refractarios para su recubrimiento interno. La correcta elección de ladrillos aislantes refractarios no solo garantiza la estabilidad térmica y mecánica del horno, sino que también contribuye sustancialmente a la reducción del consumo energético y al aumento de la vida útil del equipo.

Importancia de los Parámetros Técnicos en Materiales Refractarios

Entre los indicadores fundamentales para evaluar el desempeño de los ladrillos refractarios se encuentran:

- Coeficiente de Conductividad Térmica (W/m·K): Un valor bajo es deseable para maximizar el aislamiento y minimizar las pérdidas térmicas.

- Resistencia al Choque Térmico: Capacidad del material para soportar ciclos repetidos de calentamiento y enfriamiento sin agrietarse ni perder integridad.

- Tasa de Cambio Lineal (%): Medida del cambio dimensional bajo condiciones térmicas, que afecta la estabilidad del revestimiento.

- Resistencia Mecánica (MPa): Indica la capacidad del ladrillo para soportar esfuerzos mecánicos durante la operación.

Comparación de Materiales: Enfoque en Ladrillos de Arcilla Refractaria de Alta Resistencia

A continuación, se presenta una tabla comparativa con valores promedio de tres tipos comunes de ladrillos aislantes empleados en hornos químicos:

| Parámetro |

Alto Alúmina |

Arcilla Refractaria Alta Resistencia |

Ladrillo de Esfera Hueca |

| Conductividad Térmica (W/m·K) |

0.8 - 1.1 |

0.4 - 0.6 |

0.35 - 0.5 |

| Resistencia al Choque Térmico (Ciclos) |

5 - 7 |

12 - 18 |

8 - 12 |

| Cambio Lineal (%) a 1350°C |

0.3 - 0.5 |

0.15 - 0.25 |

0.2 - 0.3 |

| Resistencia Mecánica (MPa) |

20 - 30 |

35 - 45 |

15 - 25 |

La arcilla refractaria de alta resistencia destaca por tener un coeficiente de conductividad térmica menor que los ladrillos alto alúmina, lo que implica una mejor capacidad aislante y consecuente ahorro energético. Además, su notable resistencia al choque térmico (hasta 18 ciclos) la hace ideal para procesos con arranques y paradas frecuentes, típicos en hornos químicos.

Aplicación en Hornos de Reacción Química: Casos de Uso

En un ambiente industrial donde los hornos sufren cambios bruscos y continuos de temperatura, el revestimiento interno debe responder con durabilidad y estabilidad. Por ejemplo, una planta química en Europa reportó que tras la implementación de ladrillos de arcilla refractaria alta resistencia en una cámara de combustión, experimentó:

- Reducción del consumo energético en un 6% por menor pérdida térmica.

- Incremento de la vida útil del revestimiento interno en más del 25%.

- Disminución significativa de paradas no programadas causadas por fallos en el aislamiento.

Estos beneficios repercuten no solo en la eficiencia operativa sino también en la reducción de costos indirectos asociados a mantenimientos imprevistos y tiempo de inactividad prolongado.

Errores Comunes en la Selección de Materiales Refractarios

La elección incorrecta del material refractario puede provocar desde pérdidas térmicas incrementadas hasta fallos estructurales que conllevan altos costos de reparación. Entre los errores más frecuentes se consideran:

- Subestimar la necesidad de alta resistencia al choque térmico en hornos con ciclos térmicos frecuentes.

- Seleccionar materiales con alta conductividad térmica que generan mayores consumos de combustible o energía.

- No evaluar adecuadamente la expansión térmica que puede inducir grietas y desprendimientos del revestimiento.

- Ignorar la relevancia de la resistencia mecánica durante operaciones de carga y mantenimiento.

Recomendaciones para Ingenieros y Técnicos en Selección de Ladrillos Refractarios

Se recomienda un enfoque multidimensional basado en:

- Análisis detallado de las condiciones operativas incluyendo temperatura máxima, ciclos térmicos y cargas mecánicas.

- Consulta de datos técnicos certificados acompañados de pruebas específicas y historial de desempeño en aplicaciones similares.

- Colaboración con proveedores especializados para obtener asesoría puntual y soporte técnico personalizado.

- Incorporación de monitoreo de condiciones en servicio para anticipar mantenimiento y prolongar la vida útil del horno.

En conclusión, la selección adecuada de ladrillos refractarios con base en parámetros críticos técnicos es un pilar imprescindible para la eficiencia energética, seguridad y longevidad de hornos industriales utilizados en la industria química.

Descubra Soluciones de Materiales Refractarios que Transforman su Operación