En la industria siderúrgica, especialmente en hornos eléctricos por arco (HEA), el ciclo de encendido y apagado frecuente genera tensiones térmicas extremas que afectan directamente la vida útil del revestimiento refractario. Muchas plantas enfrentan fallas prematuras debido a grietas en los ladrillos, lo cual no solo incrementa los costos de mantenimiento sino también interrumpe la producción. ¿Qué hace que algunos materiales soporten mejor estos ciclos térmicos?

La resistencia térmica (o "resistencia al choque térmico") es la capacidad de un material para resistir la fractura cuando experimenta cambios rápidos de temperatura. En hornos intermitentes como los HEA, donde las temperaturas pueden variar entre 100 °C y 1600 °C en minutos, los ladrillos con baja resistencia térmica desarrollan tensiones internas que generan microgrietas. Estas grietas crecen con cada ciclo, hasta que el ladrillo pierde su integridad estructural.

| Tipo de ladrillo refractario | Al₂O₃ (%) | Conductividad térmica (W/m·K) | Resistencia al choque térmico (ciclos) |

|---|---|---|---|

| Ladrillo de arcilla | 30–40% | 1.5–2.0 | 15–30 |

| Ladrillo altoaluminoso | 48–70% | 0.8–1.2 | 100–200 |

| Ladrillo de corindón | ≥90% | 1.0–1.4 | 200–300 |

Como muestra la tabla, los ladrillos altoaluminosos ofrecen una relación óptima entre conductividad térmica baja y alta resistencia al choque térmico. Esto se debe a su microestructura única: una matriz de moléculas de mullita y corindón dispersa en una fase vítrea que actúa como amortiguador de tensiones. Esta combinación reduce la expansión térmica (coeficiente de expansión lineal ≈ 4.5 × 10⁻⁶ /°C) y aumenta la tenacidad al impacto (fracture toughness > 1.5 MPa·m¹ᐟ²).

Un caso real de una planta siderúrgica en México demostró que al reemplazar ladrillos de arcilla por uno de altoaluminoso (Al₂O₃ ≥ 50%), el tiempo medio entre reparaciones aumentó de 4 semanas a más de 12 semanas. El consumo energético también bajó un 7% gracias a la menor pérdida térmica. Otro ejemplo exitoso fue una fábrica de acero en España que utilizó ladrillos de altoaluminoso con conductividad térmica inferior a 1.2 W/(m·K) en su horno de recocido, reduciendo el riesgo de colapso estructural durante los ciclos de calentamiento rápido.

Los ingenieros industriales están cada vez más conscientes de que la elección del material no debe basarse solo en el precio inicial, sino en su desempeño a largo plazo bajo condiciones extremas. Un ladrillo con Al₂O₃ ≥ 48% y capaz de operar a 1650 °C sin degradación significativa puede representar un ahorro anual de hasta un 15% en costos de mantenimiento y energía.

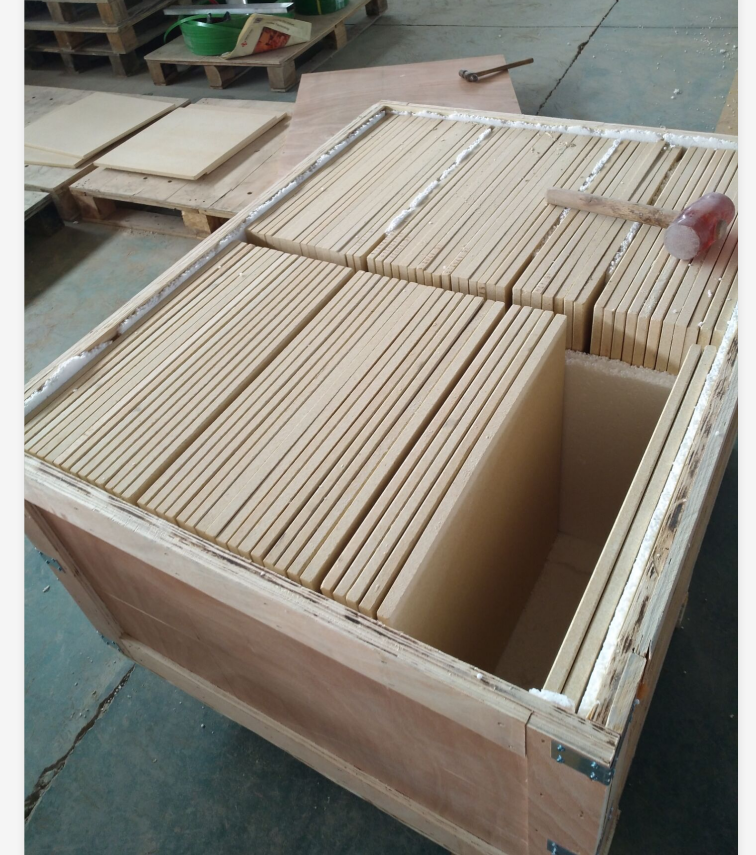

Descubra cómo nuestros ladrillos refractarios de altoaluminoso han sido adoptados por empresas líderes en Europa, América Latina y Asia para proyectos de renovación y construcción nueva de hornos eléctricos por arco.

Solicite muestras técnicas o consulte casos de éxito