En aplicaciones como hornos eléctricos de arco o hornos de revenido, donde los ciclos térmicos son extremadamente intensos, la selección del material refractario no es solo una decisión técnica: es una inversión en eficiencia operativa y vida útil del equipo. La capacidad de soportar cambios bruscos de temperatura sin fracturarse —es decir, su resistencia al choque térmico— determina si un horno funciona con estabilidad durante años o necesita reparaciones constantes.

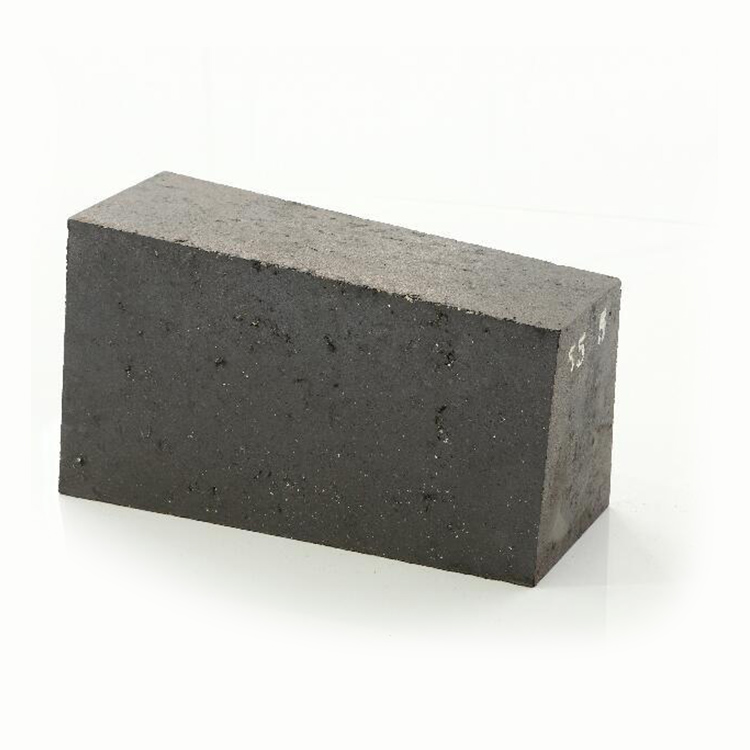

Los estudios comparativos muestran que, frente a ladrillos de arcilla tradicionales (Al₂O₃ ≈ 35%) o incluso ladrillos de coríndum (Al₂O₃ > 90%), los ladrillos de alúmina con contenido de Al₂O₃ ≥ 48% ofrecen el mejor equilibrio entre resistencia mecánica, conductividad térmica baja y durabilidad bajo carga cíclica. En pruebas de ciclo térmico (de 25°C a 1200°C), los ladrillos de alúmina mantienen hasta un 70% menos de grietas superficiales que los de arcilla después de 50 ciclos.

| Tipo de ladrillo | Al₂O₃ (%) | Conductividad térmica (W/m·K) | Resistencia al choque térmico (ciclos) |

|---|---|---|---|

| Arcilla común | 35–40 | 1.4–1.8 | 20–30 |

| Alúmina media (≥48%) | 48–65 | ≤1.2 | 50–80 |

| Coríndum alto | >90 | 1.0–1.3 | 40–60 |

Conclusión clave: Un ladrillo refractario con Al₂O₃ ≥ 48% y conductividad térmica ≤1.2 W/(m·K) reduce significativamente el riesgo de microgrietas inducidas por expansión térmica desigual, especialmente en hornos que se encienden/apagan varias veces al día.

El rendimiento real depende de cómo se forman las fases internas durante la fabricación. Los ladrillos de alúmina modernos contienen una mezcla de moléculas de molésita (3Al₂O₃·2SiO₂) y una fase vítrea controlada, lo que crea una red estructural que absorbe tensiones internas generadas por diferencias de temperatura. Esto explica por qué su módulo de fricción (fracture toughness) puede superar los 2.5 MPa·m¹ᐟ², mientras que los de arcilla rara vez alcanzan 1.2 MPa·m¹ᐟ².

Este diseño permite mantener integridad estructural incluso tras 100+ ciclos térmicos de hasta 1000°C, reduciendo el consumo energético en un 8–12% gracias a menor pérdida de calor por conducción lateral.

Aplicaciones reales confirman esto: en una planta de acero en México, el cambio de ladrillos de arcilla a alúmina (con Al₂O₃ 55%) en hornos de revenido redujo el tiempo de parada por mantenimiento en un 60%, mientras que el costo energético por tonelada disminuyó en promedio 11%. El mismo patrón se repite en hornos de soldadura en Alemania y calderas de tratamiento térmico en Corea del Sur.

La clave está en adaptar la elección del refractario a las condiciones específicas del proceso: temperatura máxima, número de ciclos diarios, tipo de combustible o fuente de calor, y tolerancia al desgaste. No hay una solución única —pero sí una metodología basada en datos.

Si estás evaluando materiales para tu horno industrial y necesitas ayuda técnica para seleccionar el refractario correcto según tus parámetros operativos, te invitamos a explorar nuestra guía de selección personalizada. Con más de 15 años de experiencia en proyectos globales, podemos ayudarte a evitar errores costosos y optimizar tu inversión en refractarios.

Descarga nuestra Guía de Selección de Refractarios para Hornos de Alta Frecuencia