Los ladrillos refractarios desempeñan un papel crítico en la integridad y eficiencia operacional de los hornos químicos. Sin embargo, uno de los desafíos más frecuentes es el agrietamiento causado por estrés térmico, que puede comprometer la seguridad, incrementar costos de mantenimiento y acortar la vida útil del equipo. Este documento presenta un análisis técnico profundo para identificar las causas, mecanismos y soluciones contra el daño estructural en ladrillos refractarios.

El agrietamiento en ladrillos refractarios ocurre principalmente debido a repentinos cambios térmicos y calentamiento no uniforme. Dichas fisuras no solo afectan la integridad mecánica del revestimiento, sino que también elevan el riesgo de fallas térmicas que derivan en paradas imprevistas. Según estudios industriales, el 60% de las paradas no programadas en hornos químicos está ligada a defectos en los materiales refractarios.

El estrés térmico resulta de la dilatación diferencial interna provocada por cambios bruscos de temperatura. Cuando la velocidad de calentamiento o enfriamiento supera 5°C/min, las tensiones pueden superar la resistencia del ladrillo, generando microfisuras.

| Factor | Descripción | Impacto (%) |

|---|---|---|

| Temperatura Súbita | Incrementos o descensos abruptos durante arranque/parada | 45 |

| Calentamiento No Uniforme | Zonas internas con diferentes tasas de expansión y tensión | 30 |

| Defectos Materiales | Porosidades internas, inclusiones o fallos en la adhesión | 25 |

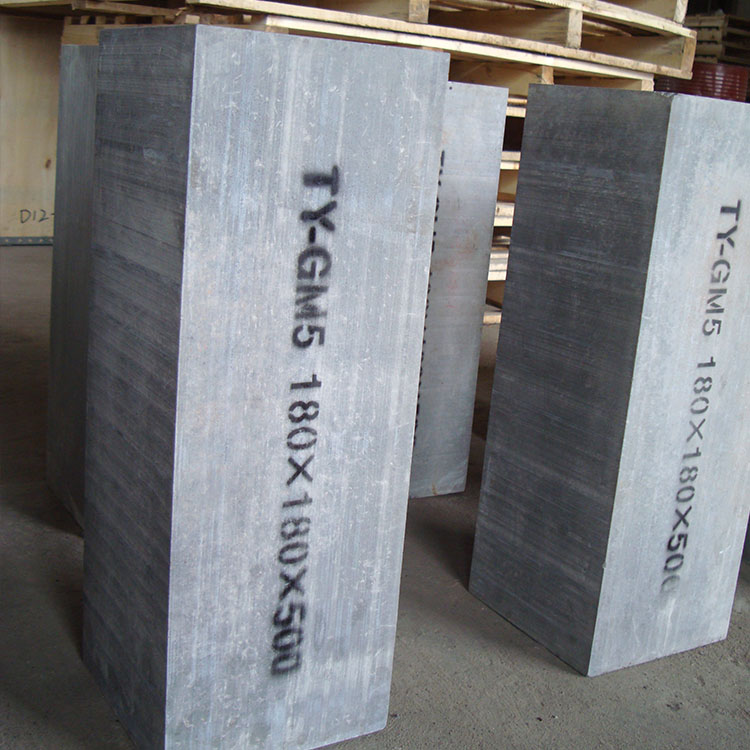

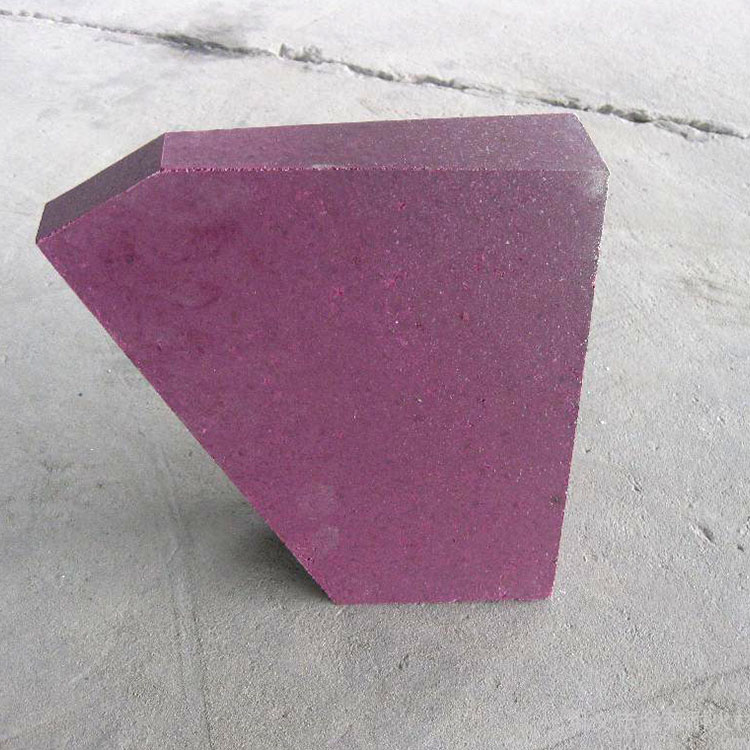

La innovación en materiales refractarios, como la incorporación de estructura de esferas huecas y formulaciones de arcilla de alta pureza, mejora notablemente la resistencia contra el choque térmico. La estructura hueca reduce la conductividad térmica y permite una expansión controlada, mientras que la arcilla avanzada aporta mayor cohesión interna.

Estas propiedades no solo reducen la formación de grietas, sino que también extienden la vida útil operacional de los hornos, disminuyendo costos de reposición en hasta un 35%, según datos de campo en plantas químicas modernas.

Implementar un protocolo de inspección periódico es fundamental para prevenir fallas mayores. El procedimiento debe incluir:

La detección de fisuras finas o diferencias en texturas puede ser un indicador clave de daño incipiente. Se recomienda registrar incidencias y aplicar refuerzos preventivos con morteros especiales para evitar progresión.

En una planta petroquímica del sur de Europa, la implementación de ladrillos con tecnología esférica hueca y arcillas avanzadas, junto a un programa riguroso de inspección térmica, redujo en un 47% la incidencia de grietas en 18 meses. Este resultado optimizó los tiempos de operación y mantenimiento, reflejando ahorros económicos y mayor seguridad operacional.

Este caso fortalece la recomendación de adoptar materiales refractarios de última generación y técnicas de monitoreo continuo como mejores prácticas industriales.

La comprensión técnica de los mecanismos de agrietamiento y la correcta aplicación de materiales innovadores, junto con inspecciones sistemáticas, constituyen la fórmula ideal para minimizar riesgos en hornos químicos. Incorporar estos enfoques puede resultar en una mejora palpable y sostenida en la seguridad y productividad industrial.