La selección adecuada de materiales de revestimiento para hornos químicos es crucial para la vida útil, la eficiencia y la seguridad de los hornos. Sin embargo, muchos ingenieros y diseñadores se encuentran con errores comunes en la selección de estos materiales. En este artículo, analizaremos cinco errores comunes en la selección de materiales de revestimiento para hornos químicos y ofreceremos estrategias para evitarlos, con el objetivo de mejorar la vida útil del horno y reducir los costos operativos.

Uno de los errores más comunes es la negligencia de la estabilidad térmica. Si se selecciona un material con poca resistencia a las variaciones térmicas, el horno puede sufrir daños durante los ciclos de encendido y apagado frecuentes o cuando hay grandes diferencias de temperatura. Otro error es la mala evaluación de la conductividad térmica. Un material con una conductividad térmica inadecuada puede causar una pérdida de energía excesiva o una temperatura insuficiente en el horno.

También es común subestimar la resistencia mecánica. Un material con poca resistencia mecánica puede dañarse fácilmente debido a la erosión o la vibración en el horno. Además, ignorar la resistencia a la corrosión puede llevar a la degradación del material de revestimiento en un entorno químico agresivo. Por último, la selección basada únicamente en el costo inicial sin considerar el valor a largo plazo puede resultar en un aumento de los costos operativos a lo largo del tiempo.

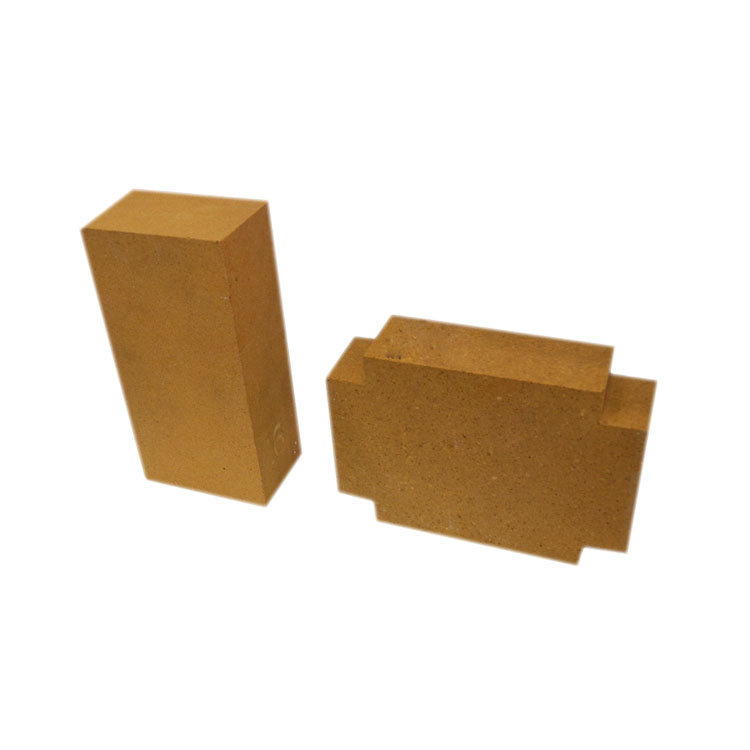

En condiciones de trabajo por debajo de 1350°C, se comparan las propiedades clave de tres materiales diferentes: ladrillos de aluminosa alta, ladrillos de arcilla normales y ladrillos de aislamiento de esferas huecas. Estos materiales se comparan en términos de coeficiente de conductividad térmica, tasa de cambio lineal y resistencia a las variaciones térmicas.

| Material | Coeficiente de conductividad térmica (W/m·K) | Tasa de cambio lineal (%) | Resistencia a las variaciones térmicas |

|---|---|---|---|

| Aluminosa alta | 0.2 - 0.4 | ≤0.5 | Media |

| Arcilla normal | 0.3 - 0.5 | ≤0.6 | Baja |

| Esferas huecas | 0.1 - 0.3 | ≤0.3 | Alta |

Como se muestra en la tabla, cada material tiene sus propias ventajas y desventajas. Los ladrillos de aluminosa alta tienen una conductividad térmica relativamente baja y una buena resistencia mecánica. Los ladrillos de arcilla normales son más económicos, pero tienen una resistencia a las variaciones térmicas menor. Los ladrillos de aislamiento de esferas huecas tienen una conductividad térmica muy baja y una buena resistencia a las variaciones térmicas, pero son más caros.

En un horno de reacción química con ciclos de encendido y apagado frecuentes y grandes diferencias de temperatura, el ladrillo de aislamiento refractario de arcilla de alta resistencia se ha demostrado ser una mejor opción. Por ejemplo, en un caso real, un horno químico que utilizaba ladrillos de arcilla de alta resistencia en su revestimiento se ha mantenido en funcionamiento durante más tiempo y con una menor pérdida de energía en comparación con un horno que utilizaba otros materiales.

Según los datos de medición, el ladrillo de arcilla de alta resistencia tiene una tasa de cambio lineal muy baja (≤0.5%) y una buena resistencia a las variaciones térmicas. Esto significa que puede resistir mejor los cambios de temperatura y la erosión en el horno, lo que prolonga la vida útil del horno y reduce la necesidad de reparaciones frecuentes.

Para evitar los errores de selección de materiales de revestimiento para hornos químicos, se recomienda realizar una evaluación detallada de las condiciones de trabajo del horno, incluyendo la temperatura máxima, las diferencias de temperatura, la frecuencia de encendido y apagado, y el entorno químico. Además, se deben considerar las propiedades clave de los materiales, como la conductividad térmica, la resistencia a las variaciones térmicas y la resistencia mecánica.

En lugar de seleccionar un material basado únicamente en el costo inicial, se debe considerar el valor a largo plazo, incluyendo la vida útil del material, la eficiencia energética y la reducción de los costos de mantenimiento. Se recomienda trabajar con un proveedor de materiales de revestimiento confiable que pueda ofrecer asesoramiento técnico y soporte en la selección de materiales.

Para obtener más información sobre los parámetros técnicos de los materiales de revestimiento para hornos químicos o para obtener un manual de referencia para la selección de materiales, visite https://fibermateriales.com/es/products/high-strength-refractory-clay-insulation-bricks-suitable-for-energy-saving-in-kilns-and-furnaces-reducing-energy-consumption-and-improving-efficiency.html?Marketing=CAT. Nuestro equipo de expertos está listo para ayudarlo a realizar una selección de materiales adecuada y a optimizar el funcionamiento de su horno químico.

La selección adecuada de materiales de revestimiento para hornos químicos es esencial para la eficiencia, la seguridad y la economía del horno. Al evitar los errores comunes de selección y considerar las propiedades clave de los materiales en función de las condiciones de trabajo específicas, los ingenieros y diseñadores pueden lograr un funcionamiento seguro, eficiente y económico del horno. El ladrillo de arcilla refractario de alta resistencia se ha demostrado ser una excelente opción en entornos con ciclos de encendido y apagado frecuentes y grandes diferencias de temperatura, ya que no solo prolonga la vida útil del horno, sino que también reduce significativamente el consumo de energía.

Para conocer más detalles sobre cómo seleccionar el material de revestimiento adecuado para su horno químico y cómo optimizar su rendimiento, no dude en contactarnos. Obtenga un manual de referencia para la selección de materiales y aproveche el valor a largo plazo de nuestros productos.